Czy zaawansowana technologia matryc progresywnych może zapewnić bliską zera tolerancję przy tłoczeniu metali w dużych ilościach?

2025.12.17

2025.12.17

Wiadomości branżowe

Wiadomości branżowe

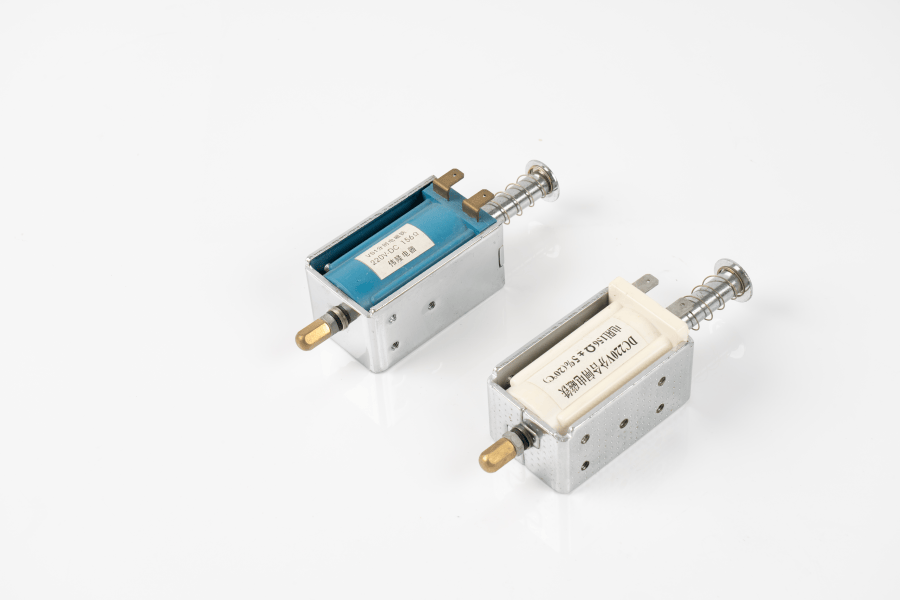

Niestandardowy zakład obróbki metali przedstawił szczegółowe informacje techniczne na temat swoich zastrzeżonych i ekspansywnych możliwości w zakresie Tłoczenie o wysokiej precyzji , kładąc nacisk na syntezę najnowocześniejszej technologii matryc, zaawansowane sterowanie prasą i niezrównaną wszechstronność materiałów. Podstawową misją jest dostarczanie skomplikowanych, precyzyjnych wytłoczek metalowych o wyjątkowo wysokiej dokładności, powtarzalności i efektywności kosztowej, niezależnie od wielkości produkcji, od prototypów po produkcję masową. Ta szczegółowa recenzja skupia się wyłącznie na zastosowanych zasadach inżynierii i architekturze operacyjnej, które umożliwiają tę wiodącą w branży wydajność.

Triada technologii matryc: opanowanie złożoności i objętości

Podstawą zdolności precyzyjnych firmy jest strategiczne wdrożenie trzech różnych technologii matryc: wielostanowiskowej matrycy progresywnej, standardowej matrycy progresywnej i matrycy z pojedynczym stemplem.

Technologia wielostanowiskowej matrycy progresywnej: T jest to sztandarowy proces stosowany w przypadku największej objętości i najbardziej skomplikowanych komponentów. W tej konfiguracji pojedynczy pasek metalu jest automatycznie podawany przez sekwencję stacji, przy czym każda stacja wykonuje jedną lub więcej jednoczesnych operacji — wykrawanie, gięcie lub płytkie ciągnienie. Kluczową zaletą techniczną jest pełna integracja i powiązanie operacji, co z natury minimalizuje obsługę części, eliminuje skumulowane błędy i drastycznie przyspiesza czas cyklu. Powstałe części wykazują doskonała dokładność i produkowane są z prędkościami, które bezpośrednio przyczyniają się do osiągnięcia jednodniowej zdolności produkcyjnej do 100 000 sztuk , co jest głównym czynnikiem wpływającym na zmniejszenie kosztów jednostkowych w przypadku skomplikowanych wytłoczek.

Standardowa kostka progresywna: Stosowany do części o dużej objętości o nieco mniejszej złożoności lub materiałów wymagających specjalistycznej obsługi na każdym etapie. Nadal opiera się na ciągłym podawaniu pasków, ale oferuje elastyczność projektowania w przypadku operacji, które mogą wymagać większej przestrzeni lub innego działania mechanicznego pomiędzy etapami.

Technologia pojedynczego stempla: Zarezerwowane głównie do prototypowania, specjalistycznych komponentów o małej objętości lub części wymagających pojedynczej, ściśle kontrolowanej operacji o dużym tonażu (takiej jak ostateczne wymiarowanie lub wykrawanie). Dzięki temu nawet początkowe prace rozwojowe i krótkie serie spełniają te same rygorystyczne standardy tolerancji, które obowiązują w przypadku produktów produkowanych masowo.

Inżynieria precyzyjna: kształtowanie złożonych geometrii

Technologie te umożliwiają realizację szeregu wysoce wyspecjalizowanych procesów formowania umożliwiających tworzenie precyzyjnych struktur, które wcześniej uważano za trudne, jeśli nie niemożliwe, do osiągnięcia tradycyjnymi metodami.

Kluczowe możliwości formowania obejmują:

Głęboki rysunek: Jest to podstawowa kompetencja, pozwalająca na tworzenie złożonych, bezszwowych konstrukcji, w których głębokość gotowej części przekracza jej średnicę. Proces ten wymaga niezwykle precyzyjnej kontroli przepływu materiału, jego naprężenia i nacisku, aby zapobiec marszczeniu, rozdzieraniu lub nierównej grubości ścianek. Doświadczenie firmy w tej dziedzinie pozwala na produkcję najbardziej skomplikowanych wytłoczek głębokotłocznych z zachowaniem ciągłości wąskie tolerancje i doskonała powtarzalność od pierwszego kawałka do ostatniego.

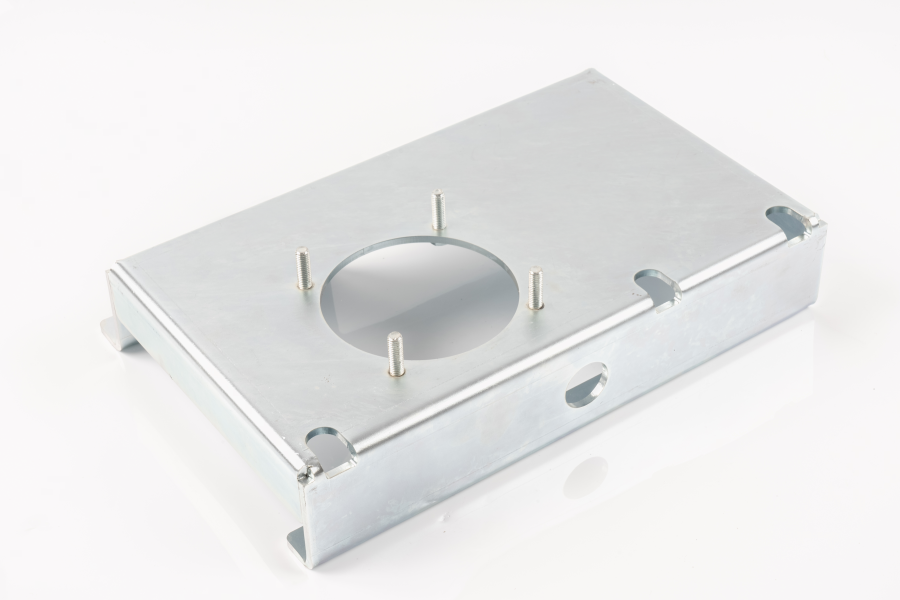

Zawijanie: Proces zaginania krawędzi materiału w celu utworzenia krawędzi, często stosowany do wzmacniania konstrukcji lub do tworzenia powierzchni łączących.

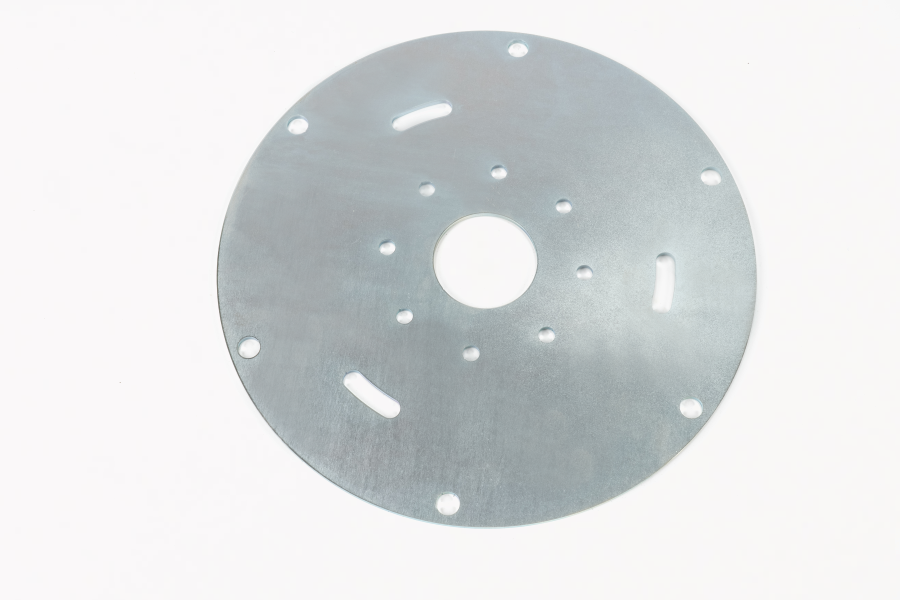

Wykrawanie i wykrawanie: Służy do tworzenia precyzyjnych układów mikrootworów i skomplikowanych konturów zewnętrznych, gdzie wyrównanie i kontrola zadziorów mają ogromne znaczenie dla końcowej jakości montażu.

Powierzchnie zakrzywione: Połączona kontrola procesu umożliwia formowanie komponentów o niejednorodnych, wieloosiowych krzywiznach, często wymaganych w nowoczesnych, zwartych projektach produktów.

Infrastruktura technologiczna: Prasy i sterowanie

Aby realizować te wysoce precyzyjne procesy, firma opiera się na solidnych inwestycjach w technologię pras mechanicznych i hydraulicznych, w istotnym połączeniu z wyrafinowanymi systemami sterowania.

Inwestycja obejmuje szereg prasy wielkotonażowe wyposażone w zaawansowane moduły sterujące. Sterowanie to obejmuje zaawansowane oprogramowanie, szybkie czujniki, moduły we/wy i napędy zmienne. Ta kombinacja umożliwia inżynierom dynamiczną kontrolę prędkość i nacisk wywierany przez matrycę podczas całego skoku formowania, a nie tylko w punktach końcowych. Ta precyzyjnie dostrojona kontrola w czasie rzeczywistym ma ogromne znaczenie w przypadku głębokiego tłoczenia i złożonego formowania, umożliwiając obliczoną manipulację przepływem materiału w celu kompensacji zmiennych, takich jak cofanie się materiału lub jego pocienienie.

Integracja zaawansowanego oprogramowania z solidnymi systemami mechanicznymi pozwala na utrzymanie hali produkcyjnej wiodące w branży kompleksowe możliwości głębokiego tłoczenia , stawiając wysoką poprzeczkę w zakresie możliwej do osiągnięcia złożoności i dokładności wymiarowej gotowych części.

Wewnętrzne oprzyrządowanie i wszechstronność materiałów

Krytycznym czynnikiem wpływającym na szybką reakcję i precyzję wyników jest obecność w domu narzędziownia . Zdolność ta jest kluczowa z kilku powodów:

Iteracja projektu i szybkość: Narzędzia można projektować, wytwarzać i testować wewnętrznie, co znacznie przyspiesza czas realizacji prototypów i próbek.

Natychmiastowa konserwacja i modyfikacja: Wszelkie niezbędne korekty matryc w celu utrzymania wąskich tolerancji podczas długich serii produkcyjnych można wykonać natychmiast, zapobiegając powstawaniu złomu i zapewniając ciągłą jakość.

Doradztwo w zakresie produkcji: Wewnętrzny personel narzędziowni ściśle współpracuje z doświadczonymi pracownikami, którzy posiadają znaczną wiedzę specjalistyczną w zakresie planowanie i pomoc w projektowaniu produkowanych części , zapewniając optymalizację projektów pod kątem procesu tłoczenia jeszcze przed rozpoczęciem oprzyrządowania.

Elastyczność operacyjna jest dalej zdefiniowana przez szerokość materiałów obsługiwane. Zdolność do przetwarzania ponad 30 materiałów metalowych jest jedną z najszerszych w branży, obejmującą między innymi: stal nierdzewną (różne gatunki), stopy aluminium, stopy miedzi, mosiądz, brąz i stale specjalne. Ta wszechstronność gwarantuje, że niezależnie od tego, czy końcowy element wymaga wysokiej wytrzymałości, odporności na korozję, przewodności elektrycznej czy określonych właściwości termicznych, optymalny materiał można wybrać i obrobić z dużą precyzją.

Kluczowe możliwości

| Obszar specjalizacji | Specyfikacja techniczna / osiągnięcie | Korzyści dla produktu |

|---|---|---|

| Zdolność produkcyjna | Do 100 000 sztuk dziennie | Znacząca redukcja kosztów jednostkowych przy dużych wolumenach |

| Głęboki rysunek | Złożone, głęboko tłoczone wytłoczki z wąskimi tolerancjami | Umożliwia tworzenie skomplikowanych, jednolitych elementów konstrukcyjnych |

| Kontrola procesu | Dynamiczna regulacja prędkości i ciśnienia w całym skoku | Zapobiega wadom materiału (marszczenie, rozdarcie, przerzedzenie) |

| Wsparcie materialne | Ponad 30 materiałów metalowych (stal nierdzewna, aluminium, miedź) | Optymalny dobór materiału dla konkretnych wymagań funkcjonalnych |

| Norma jakości | Doskonała powtarzalność od pierwszego do ostatniego egzemplarza | Gwarantowana spójność i skrócony czas kontroli |

Od prototypów po zamówienia masowe – zespół zajmujący się projektowaniem i produkcją metodą głębokiego tłoczenia gwarantuje, że wysokiej jakości gotowe produkty są dostarczane zgodnie ze specyfikacją, na czas i zgodnie z budżetem. Jako zakład zajmujący się niestandardową obróbką metali, infrastruktura techniczna i wiedza pracowników są przystosowane do produkcji niemal wszelkich precyzyjnych części metalowych wymaganych przez zaawansowane gałęzie przemysłu.

Eng

Eng