W jaki sposób integracja tłoczenia części metalowych i szybkiego przetwarzania definiuje nowoczesną doskonałość przemysłową?

2026.01.08

2026.01.08

Wiadomości branżowe

Wiadomości branżowe

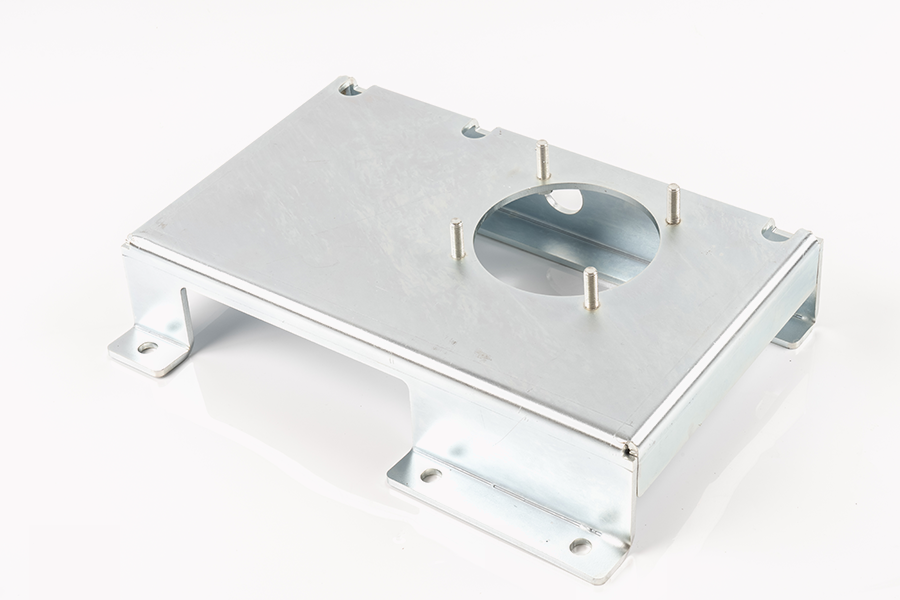

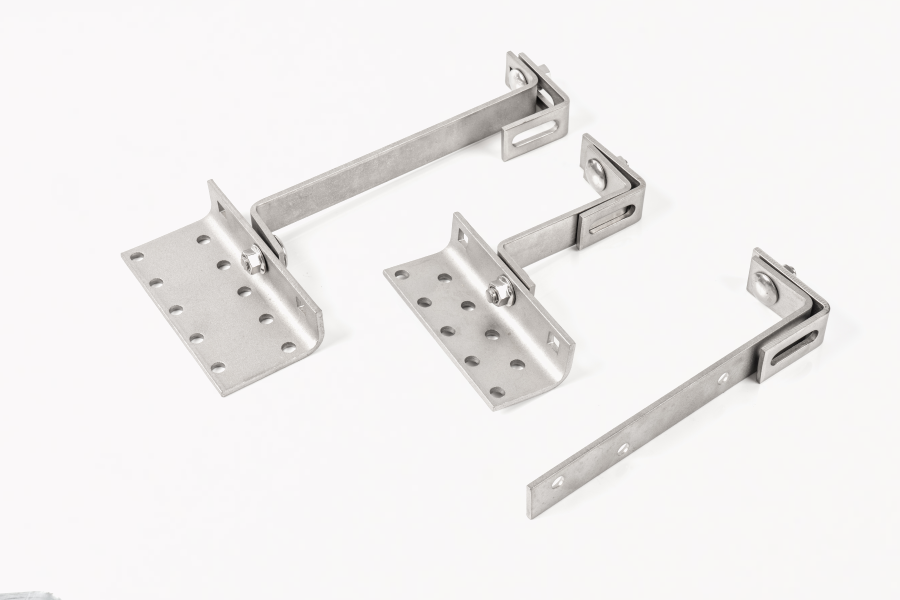

Zintegrowana produkcja tłoczących części metalowych

Podstawą naszej doskonałości operacyjnej jest sposób, w jaki działamy tłoczenie części metalowych powstają poprzez połączenie precyzyjnych form z szybkimi procesami tłoczenia. Ta synergia zapewnia, że każdy wyprodukowany komponent posiada zarówno zdolność kształtowania złożonych struktur, jak i stabilność wymaganą przy produkcji masowej. Te tłoczenie części metalowych są szeroko stosowane w produkcji samochodów, sprzęcie elektronicznym, sprzęcie AGD i nowym sprzęcie energetycznym, służąc jako szkielet konstrukcyjny technologii nowej generacji.

Podstawowa wydajność naszych części do tłoczenia znajduje odzwierciedlenie w trzech wymiarach dokładności wymiarowej na poziomie milimetra, wytrzymałości na ściskanie i uderzenia oraz płaskości powierzchni. Atrybuty te są niezbędne do spełnienia potrzeb kluczowych scenariuszy, takich jak wzmocnienia ramy, obudowy silników i precyzyjne złącza. Koncentrując się na tych krytycznych wskaźnikach wydajności, producenci precyzyjnych tłoczeń zapewnić, że każda część wytrzyma trudy mechaniczne w przewidzianym środowisku, zachowując jednocześnie idealne dopasowanie w większych zespołach.

Zaawansowane oprzyrządowanie i technologia wielostanowiskowa

Siła przywództwa producenci precyzyjnych tłoczeń leży w ich wszechstronnych możliwościach narzędziowych. Zawsze skupialiśmy się na produkcji wytłoczek technicznych o różnych rozmiarach, opierając się na technologii pojedynczej matrycy, matrycy ciągłej i technologii matryc progresywnych do produkcji precyzyjnych części do tłoczenia. W przeciwieństwie do tradycyjnych procesów jednoetapowych, matryca progresywna umożliwia poddanie pojedynczego paska metalu wielu operacjom – takim jak cięcie, gięcie i formowanie – podczas jego przemieszczania się przez ciągła automatyczna prasa dziurkująca .

Możliwości te pozwalają nam zapewnić doskonałą dokładność i osiągnąć jednodniową zdolność produkcyjną na poziomie 100 000 sztuk, znacznie obniżając koszty jednostkowe. Tak duża produkcja nie odbywa się kosztem jakości; mechaniczna synchronizacja matryc wielostanowiskowych zapewnia pozycjonowanie każdej cechy z doskonałą powtarzalnością. Niezależnie od tego, czy projekt wymaga prostego wspornika, czy złożonego złącza, integracja matryc progresywnych w środowisku prasy o dużej prędkości pozwala na efektywną realizację harmonogramów produkcji o dużej gęstości.

Opanowanie złożonego formowania i głębokiego tłoczenia

Oprócz standardowego gięcia i wykrawania musimy stawić czoła wyzwaniom związanym z trójwymiarowym przepływem metalu. Poprzez głębokie tłoczenie, wyginanie, wykrawanie i inne procesy możemy tworzyć precyzyjne struktury, takie jak powierzchnie wielozakrzywione i układy mikrootworów. W szczególności głębokie tłoczenie jest intensywnym procesem, podczas którego metalowy półwyrób jest promieniowo wciągany do matrycy formującej poprzez mechaniczne działanie stempla, tworząc wydrążone, cylindryczne lub skrzynkowe części.

Wykorzystując szereg pras hydraulicznych i mechanicznych oraz własną narzędziownię jesteśmy w stanie wykonać nawet najbardziej skomplikowane wytłoczki głębokotłoczne z wąskimi tolerancjami i doskonałą powtarzalnością od pierwszego do ostatniego egzemplarza. Zdolność do utrzymania jednakowej grubości ścianek i integralności strukturalnej w głęboko tłoczonych częściach jest cechą wiodącej w branży wiedzy specjalistycznej. Nasza wewnętrzna narzędziownia jest niezbędna dla tej precyzji, umożliwiając natychmiastową regulację i konserwację matryc, aby zapobiec „sprężynowaniu” lub przerzedzeniu materiału podczas suwu formowania pod wysokim ciśnieniem.

Możliwości techniczne precyzyjnego tłoczenia

Poniższa tabela szczegółowo opisuje parametry techniczne i możliwości produkcyjne naszych producenci precyzyjnych tłoczeń obiekt:

| Kategoria funkcji | Specyfikacja techniczna | Korzyści operacyjne |

|---|---|---|

| Słowo kluczowe produktu | Tłoczenie części metalowych | Komponenty o wysokiej wytrzymałości do kluczowych scenariuszy przemysłowych |

| Typ wyposażenia | Ciągła automatyczna prasa wykrawająca | Szybka produkcja do 100 tys. szt./dzień |

| Technologia narzędziowa | Pojedyncza, ciągła i progresywna matryca | Wszechstronność w przypadku różnych złożoności części |

| Wymiary rdzenia | Dokładność i płaskość na poziomie milimetra | Niezawodne działanie w precyzyjnych złączach |

| Zakres zastosowań | Motoryzacja, elektronika, nowa energia | Szeroka użyteczność i trwałość w branży |

| Statystyki mechaniczne | Wysoka wytrzymałość na ściskanie i uderzenia | Idealny do wzmocnień ram i obudów silników |

| Personalizacja | Różne maszyny wykrawające tonażowe | Elastyczność w przypadku dużych i małych wytłoczek metalowych |

Wszechstronność materiałów i możliwość dostosowania

Różnorodność materiałów i kształtów, które możemy wyprodukować, jest jedną z najszerszych w branży. Jako niestandardowy zakład obróbki metali jesteśmy w stanie wyprodukować niemal wszystkie precyzyjne części metalowe, jakich potrzebujesz. Obsługujemy również ponad 30 materiałów metalowych, w tym stal nierdzewną, stop aluminium, stop miedzi i różne gatunki specjalne. Każdy materiał zachowuje się inaczej pod ciśnieniem a ciągła automatyczna prasa dziurkująca , wymagające specjalnego smarowania i luzów w matrycy.

Posiadamy wykrawarki o różnych tonach, aby sprostać Państwa indywidualnym potrzebom. Nieważne, czy duży, czy mały tłoczenie części metalowych potrzebujesz, dostarczymy je z niezwykle dużą precyzją i terminem realizacji, aby dotrzymać Twoich terminów. Nasi pracownicy posiadają wieloletnie doświadczenie w planowaniu i pomaganiu w projektowaniu produkowanych części. To podejście konsultacyjne ma kluczowe znaczenie na etapie prototypowania. Analizując strukturę ziaren i wytrzymałość na rozciąganie wybranego stopu, nasz zespół dba o to, aby wybrany proces tłoczenia był zoptymalizowany pod kątem specyficznych właściwości materiału.

Doskonałość inżynieryjna i pomoc w projektowaniu

Udany projekt tłoczenia rozpoczyna się na długo przed załadowaniem pierwszej cewki do ciągła automatyczna prasa dziurkująca . Producenci precyzyjnych tłoczeń musi wypełnić lukę pomiędzy teoretycznym projektem a fizyczną wykonalnością. Nasz zespół inżynierów ściśle współpracuje z klientami w celu udoskonalenia geometrii części, zapewniając zaokrąglenie ostrych narożników i zoptymalizowanie rozmieszczenia otworów pod kątem progresywnego układu matrycy.

To wspólne planowanie znacznie zmniejsza ryzyko awarii matrycy i strat materiału. Wykorzystując zaawansowane oprogramowanie symulacyjne, możemy przewidzieć, w jaki sposób blacha będzie przepływać przez stacje matryc, co pozwala nam zidentyfikować potencjalne punkty naprężeń przed rozpoczęciem kosztownego procesu wytwarzania narzędzi. Ta proaktywna inżynieria zapewnia, że nawet najbardziej złożone układy mikrootworów lub powierzchnie o wielu zakrzywieniach są produkowane z absolutną wiernością oryginalnemu modelowi CAD.

Integracja zaawansowanego sterowania prasą i oprogramowania

Nowoczesne producenci precyzyjnych tłoczeń wyszły daleko poza proste dźwignie mechaniczne. Oprócz wiedzy naszych pracowników zainwestowaliśmy w prasy wielkotonażowe. Te elementy sterujące są wyposażone w zaawansowane oprogramowanie, czujniki, moduły we/wy i napędy, które umożliwiają zmianę prędkości i ciśnienia wywieranego przez matrycę podczas skoku formowania. Ten poziom kontroli jest niezbędny podczas pracy z delikatnymi materiałami lub głęboko tłoczonymi kształtami, które wymagają określonego profilu prędkości, aby uniknąć rozdarcia.

The ciągła automatyczna prasa dziurkująca stosowane przez nas systemy wyposażone są w czujniki monitorujące w czasie rzeczywistym. Czujniki te wykrywają nawet najmniejsze odchylenia w grubości materiału lub nacisku matrycy, umożliwiając natychmiastowe wprowadzenie korekt. Dzięki ciągłym inwestycjom w sprzęt i personel opracowaliśmy wiodące w branży możliwości kompleksowego głębokiego tłoczenia. Ta synergia pomiędzy ludzkim doświadczeniem i cyfrową precyzją gwarantuje, że każdy cykl produkcyjny tłoczenie części metalowych spełnia dokładne specyfikacje dostarczone przez naszych klientów.

Wydajność przy dużych nakładach i redukcja kosztów jednostkowych

Podstawową zaletą ekonomiczną A ciągła automatyczna prasa dziurkująca jest drastyczna redukcja kosztów jednostkowych związanych z produkcją na dużą skalę. Kiedy zakład może osiągnąć jednodniową zdolność produkcyjną na poziomie 100 000 sztuk, koszty ogólne związane z konfiguracją i oprzyrządowaniem rozkładają się na ogromną ilość, zapewniając klientowi znaczne oszczędności.

Co więcej, automatyzacja nieodłącznie związana z naszymi procesami tłoczenia zmniejsza potrzebę dodatkowych operacji ręcznych. Funkcje takie jak gwintowanie, usuwanie zadziorów i czyszczenie często można zintegrować bezpośrednio z sekwencją matryc progresywnych. Dla producenci precyzyjnych tłoczeń to zintegrowane podejście jest kluczem do dostarczania wysokiej jakości gotowych produktów w ramach budżetu. Niezależnie od tego, czy dostarczamy komponenty dla sektora lotniczego, czy też masową elektronikę użytkową, zaangażowanie naszego zakładu w ciągłe inwestycje w technologię gwarantuje, że pozostajemy w czołówce branży precyzyjnej obróbki metali.

Eng

Eng