W jaki sposób jakość stemplowania części metalowych wpływa na ogólną trwałość i wydajność produktu końcowego w procesie produkcyjnym?

2025.05.16

2025.05.16

Wiadomości branżowe

Wiadomości branżowe

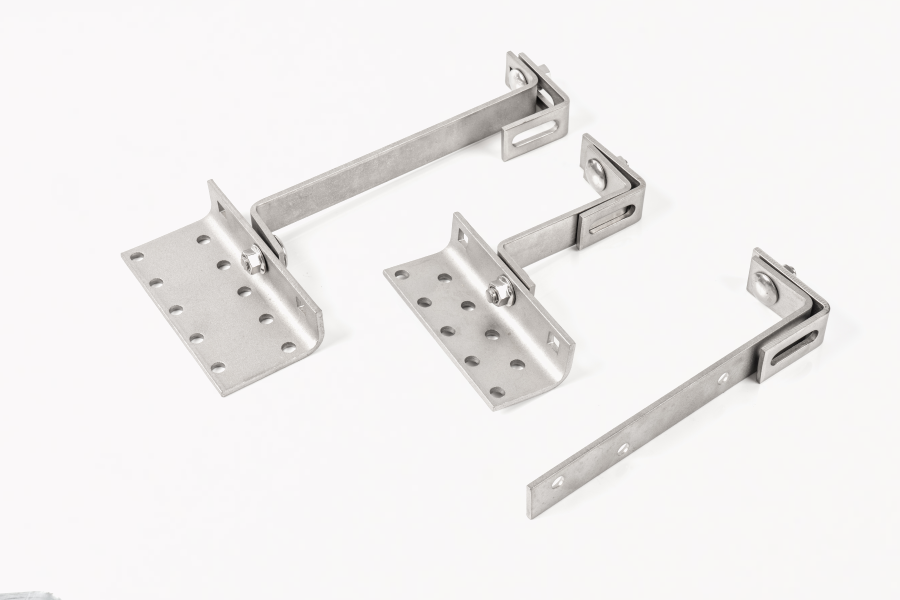

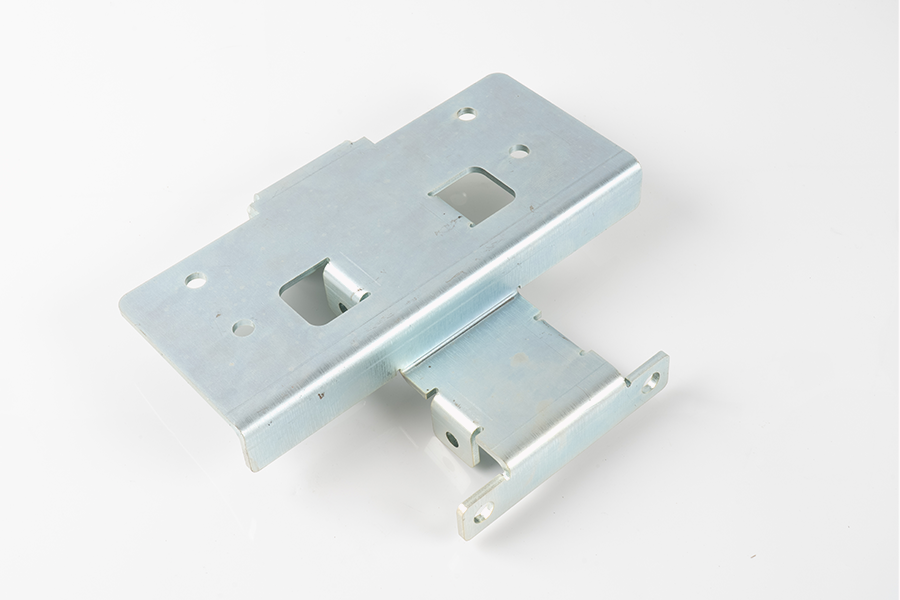

Wysokiej jakości Stłoczenie części metalowych Upewnij się, że produkt końcowy utrzymuje integralność strukturalną w obrębie naprężeń operacyjnych. Części, które są wytłoczone precyzją, wykorzystując wysokiej jakości materiały i procesy, będą wykazywać jednolitą grubość, wytrzymałość i trwałość. Jeśli części są słabo wytłoczone, mogą wystąpić słabości, takie jak niespójna grubość, wewnętrzne puste przestrzenie lub pęknięcia, z których wszystkie mogą zagrozić sile części. Może to prowadzić do przedwczesnej awarii, zginania lub łamania podczas użytkowania, szczególnie w zastosowaniach wymagających wysokiego naprężenia mechanicznego. Natomiast dobrze produkowane części zapewniają, że produkt końcowy może wytrzymać zarówno obciążenia statyczne, jak i dynamiczne bez doświadczania zniekształceń, pęknięć lub deformacji.

Precyzja stemplowania części metalowych wpływa bezpośrednio na dopasowanie i montaż produktu końcowego. Części wysokiej jakości spełnią ścisłe tolerancje określone w fazie projektowej, zapewniając, że komponenty idealnie pasują do siebie podczas montażu. Słabo wytłoczone części o nieścisłości wymiarowej mogą skutkować złym złożeniem, niewspółosiowości lub luk w produkcie końcowym, co może zagrozić jego ogólnej wydajności. Może to być szczególnie problematyczne w branżach, takich jak motoryzacyjna, lotnicza lub elektroniczna, gdzie ścisłe tolerancje mają kluczowe znaczenie dla bezpieczeństwa, wydajności i wydajności. Im bardziej precyzyjny proces stemplowania, tym mniej czasu i wysiłku będzie wymagany podczas procesu montażu w celu dostosowywania lub korygowania części, zmniejszając potencjalne opóźnienia i problemy z kontrolą jakości.

Wykończenie powierzchni tłoczących części metalowych jest ważnym czynnikiem zarówno w atrakcyjności wizualnej, jak i funkcjonalnej wydajności produktu końcowego. Wysokiej jakości stemplowane części będą wykazywać gładkie, spójne powierzchnie z minimalnymi burrami, zarysowaniami lub wadami. Te wykończenia powierzchni są niezbędne nie tylko dla estetyki, ale także dla funkcjonalności części. Na przykład części o szorstkich lub nierównych powierzchniach mogą powodować tarcie, zużycie lub korozję podczas pracy, co prowadzi do zmniejszonej wydajności i żywotności. W niektórych przypadkach złe wykończenia powierzchni mogą również wymagać dodatkowych kroków po przetwarzaniu, takich jak szlifowanie lub polerowanie, w celu rozwiązania problemów, co zwiększa koszty produkcji i czas.

Jakość surowca zastosowanego w procesie stemplowania ma znaczący wpływ na trwałość produktu końcowego. Materiały wysokiej jakości, takie jak wysokiej jakości stal lub aluminium, zapewniają większą wytrzymałość, odporność na zużycie i ochrona przed korozją. Jeśli jakość materiału jest niższa, stemplowane części mogą być podatne na wady takie jak pęknięcia, złamania lub degradacja materiału w czasie. Na przykład stosowanie stali niskiej jakości może prowadzić do przedwczesnego zmęczenia lub kruchości, wpływając na długość życia komponentu. Konsekwentna jakość materialna zapewnia, że część wykonuje niezawodnie w oczekiwanym życiu usługowym i w różnych warunkach użytkowania.

W produkcji masowej spójność jakości tłoczenia części metalowych jest niezbędna do utrzymania niezawodności produktu końcowego. Części wytwarzane w wielu partiach muszą przylegać do tych samych specyfikacji, bez zmienności właściwości materiału, wymiarów lub jakości wykończenia. Zmienność jakości części może powodować rozbieżności w zakresie wydajności produktu, co prowadzi do wad lub awarii po zgromadzeniu produktu końcowego. Na przykład niespójne procesy stemplowania mogą prowadzić do tego, aby niektóre części były silniejsze lub bardziej trwałe niż inne, co powoduje nierównomierne wydajność produktu końcowego, potencjalnie prowadząc do awarii lub potrzeby kosztownego przeróbki lub wymiany.

Na trwałość i długoterminowe wyniki mają duży wpływ jakość stemplowania części metalowych, szczególnie w zastosowaniach podlegających cyklicznym naprężeniom lub zmęczeniu. Części wysokiej jakości o jednolitej grubości i spójnych właściwościach materiału rzadziej zawodzą przy powtarzającym się naprężeniu lub wibracji. Słabo wytłoczone części o słabych plamach, niewłaściwej strukturze ziarna lub wadach wewnętrznych są bardziej podatne na awarię zmęczeniową w czasie, co może znacznie zmniejszyć żywotność produktu końcowego. Zapewnienie, że każda część jest wytwarzana z najwyższej jakości materiałów i procesów, pomaga ograniczyć ryzyko zmęczenia i gwarantuje, że produkt pozostaje niezawodny w porównaniu z oczekiwaną żywotnością.

Eng

Eng