Jakie są unikalne zalety używania wytłoczonych części metalowych w produkcji samochodów?

2025.05.16

2025.05.16

Wiadomości branżowe

Wiadomości branżowe

1. Wysoka precyzja i spójność: kamień węgielny budowania niezawodności strukturalnej motoryzacyjnej

Produkcja samochodów ma wyjątkowo ścisłe wymagania dotyczące dokładności wymiarowej i spójności montażu części. Przykładając uszczelnienie komórek silnika, szczelinę między nim a otaczającymi częściami musi być kontrolowana w obrębie ± 0,1 mm, w przeciwnym razie może powodować wyciek oleju lub nieprawidłowy hałas; a odchylenie wymiarowe złącza ramy może bezpośrednio wpływać na sztywność skrętną ciała, zagrażając w ten sposób bezpieczeństwa jazdy. Proces stemplowania może osiągnąć kontrolę wymiarową na poziomie milimetrowym, a nawet pod-milimetrową poprzez synergię precyzyjnych form i szybkiego sprzętu do stemplowania. Na przykład zintegrowane tylne podłogę Tesla Model 3 przyjmuje technologię progresywnej matrycy, a pojedyncze tłoczenie może zakończyć tworzenie złożonych zakrzywionych powierzchni i żebra wzmacniającego. Zakres tolerancji jest ściśle kontrolowany w granicach ± 0,02 mm, co zmniejsza ponad 300 spoin w porównaniu z tradycyjnymi procesami spawania. Nie tylko poprawia sztywność ciała, ale także znacznie zmniejsza ryzyko odchylenia wymiarowego spowodowanego deformacją spawania.

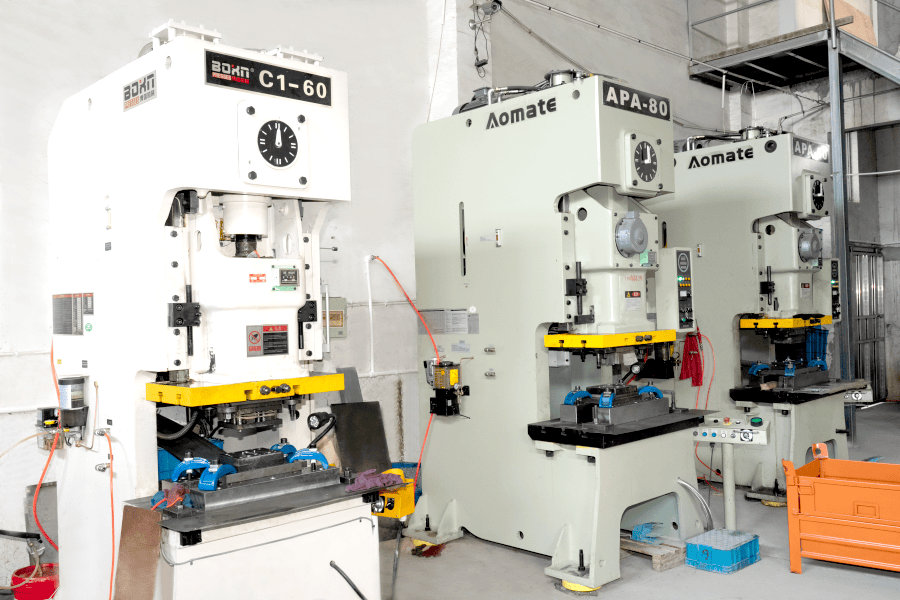

W produkcji masowej przewaga spójności procesu stemplowania jest bardziej widoczna. Poprzez współpracę maszyn wykruszczących CNC i zautomatyzowanych systemów żywieniowych pojedyncza linia produkcyjna może wytwarzać tysiące części tłoczenia na godzinę, a szybkość wahań wymiarowych jest mniejsza niż 0,5%. Ta stabilność jest szczególnie ważna w produkcji precyzyjnych złączy, nawiasów czujników i innych części. Na przykład w produkcji stemplowania pewnego inteligentnego wspornika radaru laserowego napędowego, system wykrywania online monitoruje odchylenie wymiarowe w czasie rzeczywistym i w połączeniu z technologią kompensacji zużycia pleśni, wymiarowa spójność milionów produktów osiąga 99,99%, zapewniając dokładność montażu i stabilność sygnałową modułu radaru.

2. Lekka i równowaga wydajności: Podstawowa technologia napędza nową rewolucję pojazdu energetycznego

W dziedzinie nowych pojazdów energetycznych zalety potencjału i siły strukturalnej Stemplowane części metalowe są w pełni zwolnione. Przyjmując przykład Audi A8, odsetek stopu aluminium w jego częściach stemplowania wynosi nawet 71%. Dzięki optymalizacji procesu rozkładu materiału i stemplowania masa pojazdu jest zmniejszona o 48 kg, a zakres przelotowy wzrasta o około 5%, zapewniając bezpieczeństwo kolizji. Za tym osiągnięciem leży głębokie dostosowanie procesu tłoczenia do materiałów o wysokiej wytrzymałości. Na przykład stemplowanie stali podwójnej fazowej (stal DP) i fazowa stal plastyczna indukowana przez transformację (stal trip) musi pokonać trudności z odbiciem dużego materiału i niskiego limitu formowania. Poprzez ulepszenia procesu, takie jak tłoczenie krok po kroku i ogrzewanie lokalne, można osiągnąć złożony kształt materiałów o wytrzymałości na rozciąganie powyżej 1000 MPa, podczas gdy ilość odbicia jest kontrolowana w odległości 0,5%.

Podczas projektowania skorupek akumulatorów proces stemplowania dodatkowo pokazuje podwójne zalety lekkiej i funkcjonalnej integracji. Przykładając dolną skorupę nowego akumulatora energetycznego, aluminium 6 serii jest używane do utworzenia zintegrowanego korpusu poprzez głęboki rysunek i lokalny proces pogrubienia, który jest o 30% lżejszy niż tradycyjny roztwór spawania. Jednocześnie, poprzez wbudowane żebra wzmacniające i strukturę absorpcji energii kolizji, deformacja skorupy jest mniejsza niż 3 mm pod wpływem energii 10J, spełniając wodoodporne standardy IP67 i 1 metr. Proces stemplowania może również zdawać sobie sprawę z zintegrowanej konstrukcji skorupy i kanału wodnego chłodzącego, a skuteczność rozpraszania ciepła baterii można poprawić o ponad 20% poprzez wytwarzanie struktury mikrokanałowej.

3. Skalowany przełom kosztów i wydajności: Zamieszanie łańcucha wartości produkcyjnych samochodów

Zalety technologii tłoczenia są w pełni odzwierciedlone w produkcji samochodów. Przykładając linię produkcyjną wewnętrznego panelu drzwiowego pewnego modelu silnika Toyota, przyjęta przez wielostopniowe progresywne matryce i prasowe szybkie prasy (częstotliwość stemplowania 30 razy/minutę), roczna zdolność produkcyjna pojedynczej linii może osiągnąć 500 000 sztuk, czyli o 400% bardziej wydajne niż tradycyjna forma jednorazowa. Dzięki technologii spawania laserowego i algorytmie optymalizacji układu wskaźnik wykorzystania materiału wzrasta z 65%do 85%, a koszt surowców na sztukę jest zmniejszony o 15%. Na etapie projektowania pleśni oprogramowanie symulacyjne służy do przewidywania przepływu materiału i rozkładu naprężeń, co może zmniejszyć liczbę prób pleśni o ponad 30%, dodatkowo skracając cykl rozwoju.

W przypadku dostosowanych potrzeb proces stemplowania wykazuje również elastyczność. Na przykład na rynku modyfikacji motoryzacyjnej firma osiągnęła szybką zmianę produktów o różnych rozmiarach, od pedałów SUV po okładki ładunków pickup, po modułową konstrukcję formy. Czas zmiany jest skrócony z 8 godzin w tradycyjnych procesach do 2 godzin, a koszt pojedynczej zmiany jest zmniejszony o 60%. Ta elastyczna zdolność produkcyjna jest szczególnie ważna w produkcji małych partii i wielu odmian nowych tac akumulatorowych pojazdów energetycznych, powłok wodorowych ogniw paliwowych itp., Na przykład dostawca skorupy ogniw paliwowych może zakończyć cały proces od projektowania do produkcji masowej w ciągu 72 godzin poprzez szybką regulację procesu tłoczenia, spełniając surowe wymagania klientów w zakresie cykli dostawy.

4. Jakość powierzchni i przełom funkcjonalny: definiowanie nowych standardów dla części motoryzacyjnych

Jakość powierzchni wytłoczonych części metalowych jest bezpośrednio związana z trwałością i estetyką samochodu. Przykładając części podwozia samochodowego jako przykład, płaskość powierzchni musi osiągnąć RA0,8 μm lub mniej, aby zapewnić jednorodność i działanie antykorozyjne powłoki elektroforetycznej. Poprzez optymalizację prędkości stemplowania, warunki smarowania i obróbka powierzchni pleśni (takie jak powłoka TD), zarysowania, skórka pomarańczowa i inne wady można skutecznie zmniejszyć, a szybkość defektu powłoki można zmniejszyć z 3% do poniżej 0,5%. W modelach wysokiej klasy części stemplacyjne często muszą spełniać specjalne wymagania powierzchni, takie jak polerowanie lustrzane lub trawienie tekstury. Na przykład kratka wlotu powietrza luksusowego modelu marki osiągnęła dokładność linii 0,01 mm i trójwymiarowe efekty wizualne poprzez precyzyjne procesy stemplowania i trawienia chemicznego.

Pod względem funkcjonalności technologia stemplowania napędza rozwój komponentów w kierunku integracji i inteligencji. Na przykład obudowa silnika nowego pojazdu energetycznego jest wytłoczona płetwami rozpraszania ciepła i elektromagnetycznymi strukturami ekranowania, co poprawia wydajność rozpraszania ciepła o 30% i zmniejsza zakłócenia elektromagnetyczne do poniżej -80dB; Podczas gdy wspornik czujnika inteligentnego jazdy jest wytłoczony zintegrowanymi rowkami i otworami w pozycjonowaniu, tak że dokładność instalacji modułu radarowego osiągnęła ± 0,05 mm i zmniejsza użycie dodatkowych mocowania. Proces stemplowania może również zrealizować innowacyjne wzory, takie jak lekkie konstrukcje plastra miodu i płytki o zmiennej grubości. Na przykład wiązka przeciwbółka drzwi określonego modelu jest wytłoczona lokalnym obszarem pogrubienia, który zmniejsza wagę o 10% i zwiększa energię absorpcji kolizji bocznej o 25%.

Eng

Eng