Produkcja metodowanych części metalowych o wysokiej wytrzymałości i wysokiej wytrzymałości: Technologia wydajności i procesu w celu spełnienia rygorystycznych wymagań dotyczących aplikacji

2025.06.04

2025.06.04

Wiadomości branżowe

Wiadomości branżowe

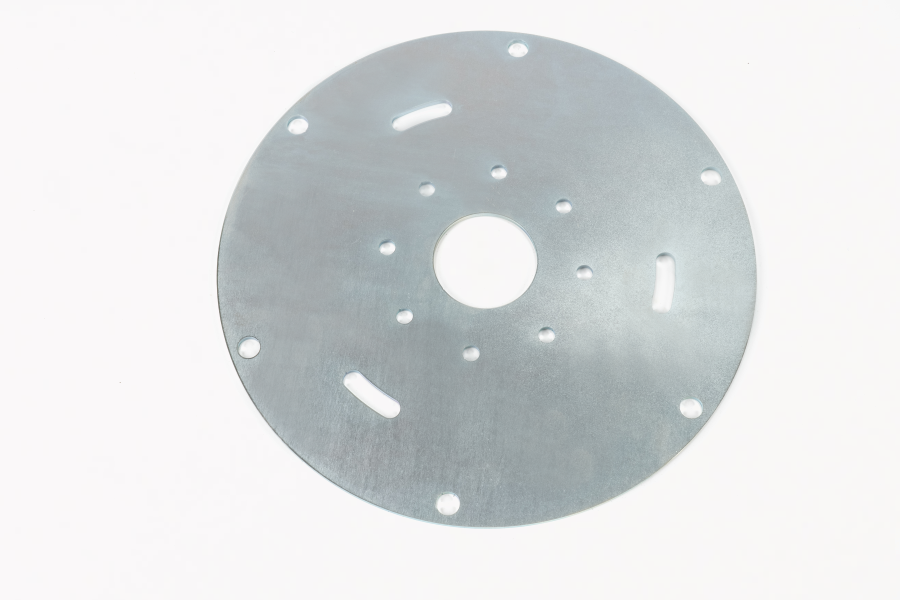

Podczas procesu produkcyjnego Stemplowane części metalowe , dokładność wymiarowa, wytrzymałość na ściskanie, odporność na uderzenie i płaskość powierzchni to cztery podstawowe wskaźniki wydajności do oceny ich jakości. Wskaźniki te bezpośrednio określają, czy części mogą spełniać rygorystyczne wymagania w praktycznych zastosowaniach, szczególnie w scenariuszach krytycznych wymagających dużej wytrzymałości i wysokiej precyzji.

Dokładność wymiarowa odnosi się do stopnia dopasowania wymiarów części po stemplu a rysunkami projektowymi podczas procesu produkcyjnego. W nowoczesnej technologii stemplowania dokładność wymiarowa jest głównym wskaźnikiem oceny jakości stemplowanych części metalowych. Nasze wytłoczone metalowe części mogą zapewnić, że błąd wymiarowy części jest kontrolowany w bardzo małym zakresie i osiągnąć dokładność na poziomie milimetrowym poprzez precyzyjne formy i szybkie procesy stemplowania. Ta dokładność ma kluczowe znaczenie dla kluczowych scenariuszy aplikacji, takich jak wzmocnienie ramki, obudowa silnika i złącza precyzyjne. Na przykład w produkcji obudów motorycznych każde niewielkie odchylenie wymiarowe może spowodować niedopasowanie obudowy z wewnętrznymi elementami, wpływając na normalne działanie silnika. Dlatego bardzo precyzyjna kontrola wymiarowa może nie tylko poprawić kompatybilność i dokładność montażu produktu, ale także zapewnić funkcjonalność i bezpieczeństwo produktu końcowego.

Wytrzymałość na ściskanie odnosi się do zdolności części do odporności odkształcenia lub pęknięcia, gdy jest poddawana ciśnieniu zewnętrznym. Stłoczone części metalowe są często używane do części strukturalnych, które wytrzymują siły zewnętrzne, więc ich siła ściskająca jest kluczowa. Na przykład wzmocnienia ramowe są stosowane w przemyśle motoryzacyjnym, aby wytrzymać wpływ siły zewnętrznej na korpus samochodu, a części muszą mieć wysoką wytrzymałość na ściskanie, aby zapewnić, że struktura ciała samochodu może być skutecznie chroniona podczas kolizji. W naszej wytwarzanej produkcji części metalowych wytrzymałość na ściskanie jest gwarantowana poprzez wybór materiałów o wysokiej wytrzymałości i optymalizację przepływu procesu. Zwłaszcza przy wytwarzaniu niektórych części poddanych ciężkim obciążeniom lub środowiskom wysokociśnieniowym precyzyjna kontrola procesu stemplowania może zmaksymalizować właściwości mechaniczne materiału i zapewnić stabilność i trwałość części.

Odporność na uderzenie odnosi się do zdolności części do utrzymania integralności strukturalnej bez uszkodzenia, gdy jest ona poddawana natychmiastowej uderzeniu lub silnej wibracji. Zwłaszcza w dziedzinach produkcji samochodowej, obudowy sprzętu elektronicznego itp. Części często wpływają wpływ zewnętrzny lub wibracje, więc odporność na uderzenie jest bardzo ważnym standardem jakości. Poprzez rozsądny wybór materiałów i precyzyjne projektowanie procesów, nasze wytłoczone części metalowe mogą mieć dobrą odporność na uderzenie, zapewniając jednocześnie wysoką precyzję. Oznacza to, że niezależnie od tego, czy jest używany do urządzeń absorpcyjnych energii motoryzacyjnej, czy obudów ochronnych produktów elektronicznych, części te mogą utrzymać stabilną wydajność w złożonych środowiskach i zmniejszyć szkody spowodowane uderzeniami zewnętrznymi.

Płaskliwość powierzchni odnosi się do gładkości i płaskości powierzchni części, odzwierciedlając drobne proces procesu stemplowania. Płaskliwość powierzchni ma istotny wpływ na wygląd, dokładność montażu i odporność na korozję części. W przypadku scenariuszy aplikacji, które wymagają dobrego wyglądu i wysokiej jakości powierzchni, takich jak precyzyjne złącza lub obudowy urządzenia domowego, płaskość powierzchniowa jest kluczowa.

Zapewnij techniczne wytłoczone części metalowych produkcji różnych rozmiarów, wykorzystując różne zaawansowane technologie procesów wytłaczania, aby upewnić się, że każda część może spełniać wymagania o wysokiej precyzji i wysokiej stabilności. W szczególności używamy głównie trzech różnych rodzajów technologii pleśniowych, ciągłej pleśni i formy krok po kroku. Połączenie tych technologii pozwala nam zapewnić najbardziej odpowiednie rozwiązania dla różnych potrzeb produkcyjnych.

Technologia pojedynczych pleśni jest najbardziej podstawową technologią tłoczkową, która jest odpowiednia do metody produkcyjnej pojedynczego stemplowania. Dzięki technologii pojedynczej formy możemy przetworzyć pełną część w każdym stemplu. Ta metoda jest odpowiednia do małej produkcji partii lub części o stosunkowo prostych konstrukcjach, może zapewnić wysoką precyzję i może znacznie skrócić czas wymiany i regulacji form w produkcji małej partii.

Technologia formy ciągłej wykorzystuje wiele stopni tłoczenia formy, aby osiągnąć wiele operacji przetwarzania w każdym stemplu. Umożliwia to ciągle wykonywania różnych procesów stemplowania, ścinania, zginania i innych procesów na jednej maszynie do stemplowania w celu osiągnięcia wyższej wydajności produkcji. Ciągłe matryce są odpowiednie do produkcji masowej, szczególnie w przypadku części o złożonych strukturach, które wymagają wielu operacji. Może znacznie poprawić wydajność produkcji i zapewnić stabilność i spójność części.

Technologia matrycy krok po kroku jest odpowiednia do scenariuszy, które wymagają bardziej złożonych i wyrafinowanych kształtów tłoczonych części. Krok po kroku matryce Użyj wielu stacji stemplowania lub kombinacji matrycy, aby stopniowo uzupełniać cały proces formowania części poprzez jednorazową konfigurację matrycy i ciągłe operacje stemplowania wieloetapowe. Procesy te zwykle obejmują ścinanie, uderzenie, zginanie, rozciąganie, formowanie itp. Kształt części będzie stopniowo dopracowywany i regulowany na każdym etapie procesu stemplowania, dopóki nie zostanie zakończony. Technologia ta jest zwykle wykorzystywana do produkcji części o złożonych kształtach lub które wymagają wysokiej precyzyjnej cięcia. Może poprawić dokładność części i zapewnić wysoką spójność podczas masowej produkcji.

Eng

Eng