Czy stemple precyzyjne są traktowane w celu oporu korozji lub wykończenia powierzchni?

2025.05.16

2025.05.16

Wiadomości branżowe

Wiadomości branżowe

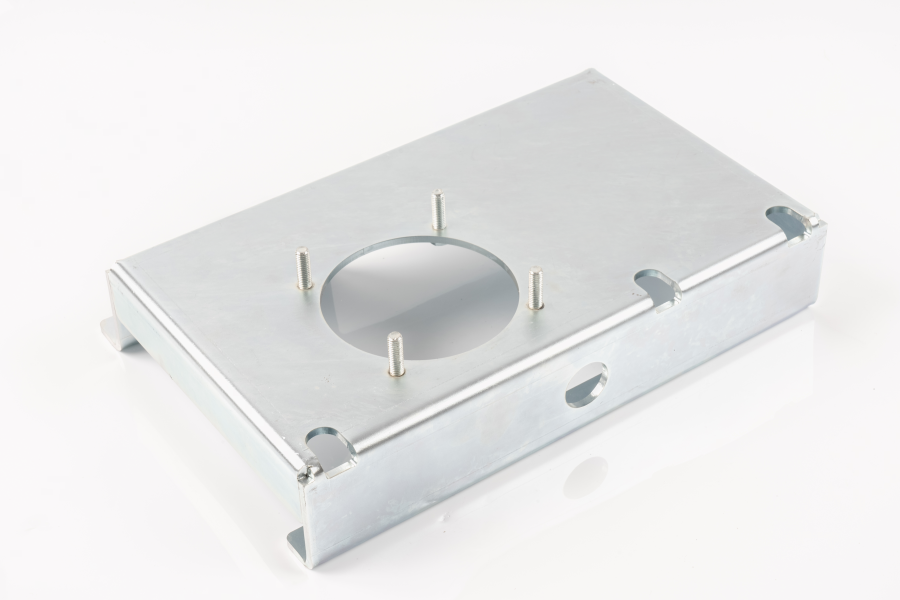

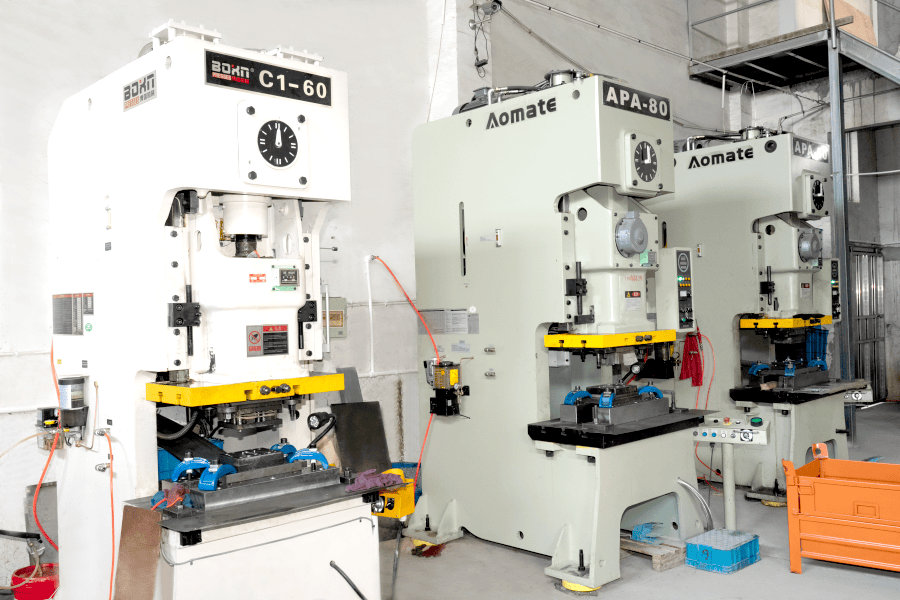

W procesie produkcyjnym Stampowanie o wysokiej precyzyjnym Części, oprócz wysokich standardów dokładności wymiarowej i kształtu strukturalnego, obróbka powierzchni zajmuje również ważną pozycję, której nie można zignorować. Obróbka powierzchni jest nie tylko związana z jakością wyglądu części, ale także bezpośrednio wpływa na ich odporność na korozję, odporność na utlenianie i wykończenie powierzchni, co poprawiają stabilność i ciągliwość części w różnych złożonych środowiskach.

Same tłoczenie części są często używane w maszynach, samochodach, elektronice, lotnictwie i innych dziedzinach. W rzeczywistości są one często narażone na wilgoć, spray solne, kwas, alkaliczne lub środowiska w wysokiej temperaturze. Jeśli powierzchnia nie jest leczona, łatwo jest wpłynąć na funkcję, a nawet spowodować niepowodzenie z powodu utleniania, rdzy lub osadzania zanieczyszczeń. Dlatego firmy zwykle wybierają odpowiednie procesy oczyszczania powierzchni, aby zwiększyć ich wydajność zgodnie z środowiskiem aplikacji produktu i potrzebami klientów.

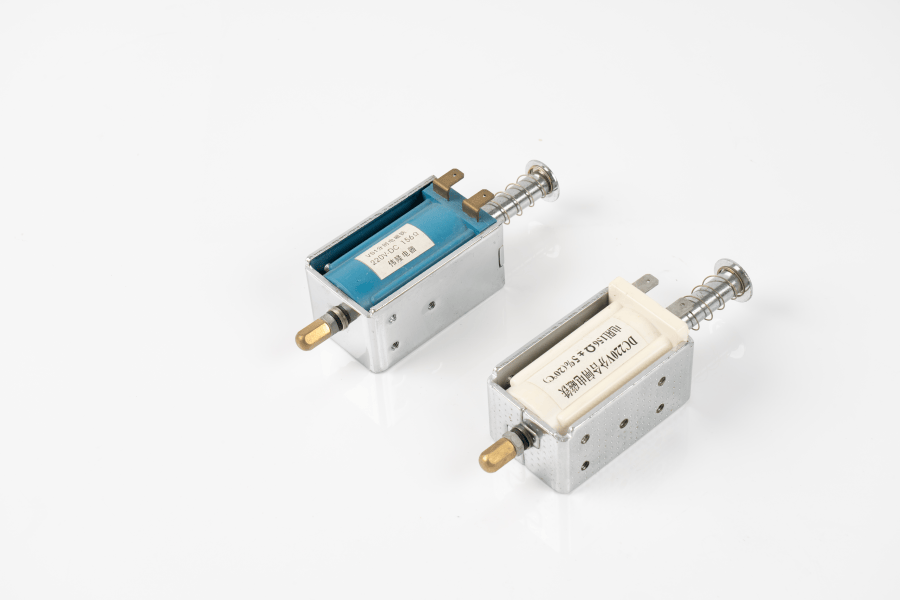

Wspólne metody obróbki powierzchni obejmują galwaniczne, natryskiwanie, utlenianie, pasywację, fosforowanie i polerowanie mechaniczne. Wśród nich proces galwanizacji jest szeroko stosowany w bardzo precyzyjnych częściach stemplowania. Może tworzyć metalową warstwę na powierzchni podłoża w celu izolowania powietrza i wilgoci. Istnieją bogate rodzaje powłok, takie jak poszycie cynkowe, poszycie nikiel, chromowane poszycie itp., Które można elastycznie wybrać zgodnie z rzeczywistymi potrzebami użytkowania. Galwadkowe nie tylko zwiększa odporność na korozję, ale także poprawia przewodność lub wydajność spawania, co jest odpowiednie dla części precyzyjnych o wymaganiach dotyczących wydajności elektrycznej.

Inną powszechną metodą jest opryskiwanie lub zanurzenie, które pokrywa powierzchnię warstwą żywicy lub folii malarskiej, aby części miały lepszą ochronę przed uderzeniem zewnętrznym, tarciem i korozją chemiczną. Ta metoda jest zwykle odpowiednia na okazje o określonych wymaganiach dotyczących koloru, estetyki i przyczepności. Zwłaszcza w polu motoryzacyjnym niektóre narażone części muszą spełniać wymagania spójności wyglądu, zapewniając jednocześnie dokładność wymiarową, a proces opryskiwania może zapewnić dodatkowe wsparcie.

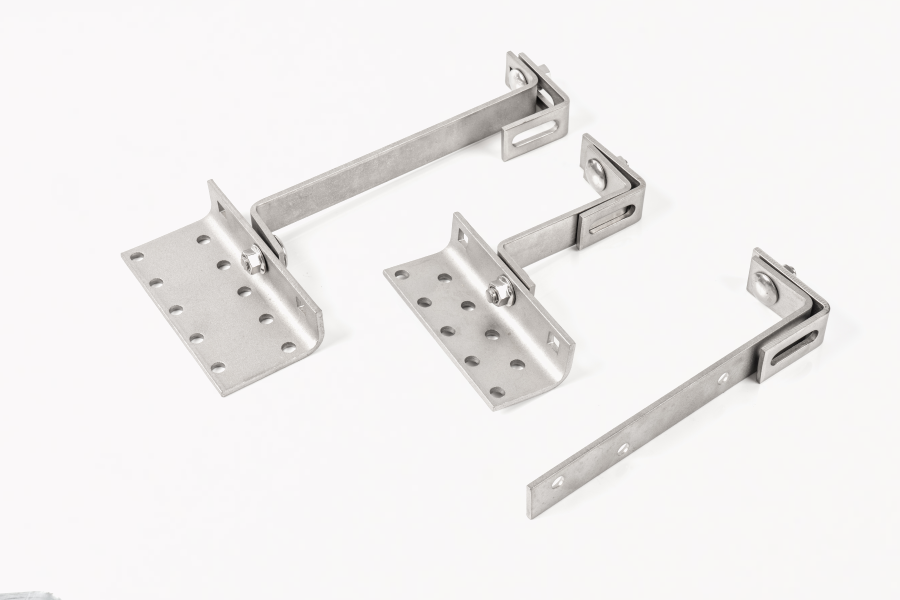

W środowiskach aplikacyjnych o wyższych wymaganiach dotyczących odporności na korozję często stosuje się utlenianie i obróbkę pasywacyjną. W szczególności w przypadku stampowań ze stali nierdzewnej, po obróbce pasywacyjnej, na jej powierzchni można uformować gęstą warstwę filmu ochronnego, co może zwiększyć odporność na pożywkę żrącą, taką jak kwasy i alkalis bez zmiany podstawowych wymiarów. Obróbka utleniania jest często stosowana do stampowań aluminiowych, które mogą nie tylko poprawić twardość, ale także wydłużyć żywotność usług.

Oprócz metod chemicznych i elektrochemicznych odgrywają również metody mechaniczne, takie jak polerowanie, rysowanie drutu, piaskowate itp. Polerowanie może poprawić płaskość powierzchni części, zmniejszyć małe burry i znaki tłoczenia, a tym samym zmniejszyć tarcia i zużycie podczas kolejnego montażu. Proces rysowania drutu nadaje powierzchni specjalną konsystencję, która pomaga poprawić wygląd i teksturę produktu i jest szeroko stosowany w dekoracyjnych częściach precyzyjnych. Sandblasting jest najczęściej stosowany do czyszczenia skali tlenku i poprawy przyczepności, zapewniając bardziej stabilne podkład dla kolejnych powłok.

Obróbka powierzchniowa znajduje nie tylko odzwierciedlenie w poprawie funkcjonalnej, ale także w połączeniu z koncepcją produkcji zielonej. W dzisiejszych czasach coraz więcej firm wprowadza przyjazne dla środowiska materiały i procesy w procesie oczyszczania powierzchni, dążąc do zmniejszenia wpływu na środowisko podczas osiągania wydajności. Na przykład spryt bez ołowiu i materiały do sprayu o niskim poziomie VOC stopniowo stały się trendem, odzwierciedlając nacisk na zrównoważony rozwój w procesie produkcyjnym.

Eng

Eng