Stłoczenie części metalowych: Jak osiągnąć precyzyjną produkcję i wydajną produkcję?

2025.08.13

2025.08.13

Wiadomości branżowe

Wiadomości branżowe

Podstawowe zalety stemplowania części metalowych

Formowanie wysokiej precyzji: Stłoczenie części metalowych Użyj zaawansowanych systemów form precyzyjnych, a formy wytwarzane za pomocą komputerowej projektowania i precyzyjnej technologii obróbki mogą osiągnąć bardzo wysokie wymagania tolerancyjne ± 0,01 mm. Ten poziom dokładności jest równoważny 1/7 średnicy ludzkich włosów i może w pełni spełniać niezwykle wymagające wymagania dotyczące precyzyjnych instrumentów lotniczych, wysokiej klasy elektronicznych złączy i innych zastosowań. Materiał pleśni jest wykonany z wysokiej jakości stali stopowej i przechodzi specjalne oczyszczanie cieplne, aby zapewnić, że początkowa dokładność może być utrzymywana nawet po milionach procesów stemplowania. W połączeniu z maszynami do stemplowania o wysokiej sztywności i inteligentnymi systemami pozycjonowania, każda formowana część może osiągnąć prawie doskonałą spójność wymiarową, zapewniając niezawodne gwarancje dla kolejnych procesów montażu.

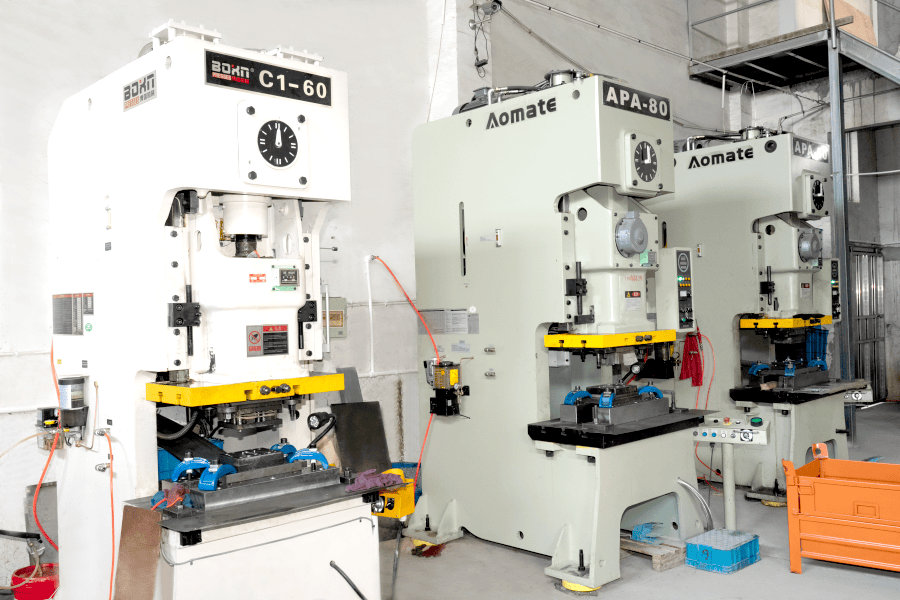

Masowa produkcja wysokiej wydajności: Nowoczesne szybkie linie produkcyjne zintegrują napęd serwo, automatyczne podawanie i inteligentne technologie wykrywania, z maksymalną prędkością roboczą do 600 operatorów stemplowania na minutę. Standardowa linia produkcyjna może wytwarzać dziesiątki tysięcy kawałków dziennie, co jest 50-100 razy wydajniejsze niż tradycyjna obróbka CNC. Wysoce zautomatyzowana technologia ciągłej formy umożliwia ukończenie konwersji z surowców na gotowe produkty na jednej stacji roboczej, znacznie skracając czas obrotu między procesami. Ta wydajna zdolność produkcyjna jest szczególnie odpowiednia dla dziedzin, które wymagają produkcji na dużą skalę, takich jak części motoryzacyjne i obudowy elektroniczne. Może szybko reagować na fluktuacje popytu na rynku i skrócić cykle uruchamiania produktu.

Wysoki wskaźnik wykorzystania materiału: Poprzez inteligentną optymalizację układu za pomocą oprogramowania CAD/CAM i w połączeniu z progresywną konstrukcją matryc Multi Station, szybkość wykorzystania materiału w procesie stemplowania ogólnie osiąga ponad 95%. Zaawansowane algorytmy gniazdowania mogą układać układ części na tablicy jak puzzle, minimalizując odpady narożne do największego możliwego zakresu. System recyklingu odpadów może również automatycznie klasyfikować i zbierać wygenerowane skrawki, osiągając prawie 100% recyklingu materiałów. W porównaniu z tradycyjnymi procesami cięcia, które zwykle mają wskaźnik wykorzystania materiału wynoszący tylko 60–70%, technologia stemplowania może zaoszczędzić spółki produkcyjne 15-20% kosztów surowców rocznie, jednocześnie zmniejszając wpływ odpadów przemysłowych na środowisko.

Formowanie złożonej struktury: Nowoczesna technologia stemplowania przechodzi przez ograniczenia tradycyjnego formowania płaskiego, a poprzez wielokierunkowe kompozytowe tłoczenie i progresywne procesy formowania, złożone cechy geometryczne, w tym wklęsłe wypukłe powierzchnie, precyzyjne wlew i mikro wykruszanie można zakończyć w jednej obróbce. Wprowadzenie zaawansowanych procesów, takich jak formowanie hydrauliczne i tłoczenie na gorąco, umożliwiło złożone modelowanie 3D stali o wysokiej wytrzymałości. Przykładając wewnętrzny panel drzwi samochodu jako przykład, tradycyjne procesy wymagają spawania i montowania więcej niż 10 części, ale teraz poprzez precyzyjne stemplowanie, całkowitą strukturę można utworzyć za jednym razem, co nie tylko zmniejsza wagę, ale także znacznie poprawia wytrzymałość komponentów i dokładność montażu. Ta zintegrowana technologia formowania na nowo definiuje możliwości projektowe komponentów metalowych.

Porównanie technologii stemplowania z tradycyjnym przetwarzaniem

| Element porównawczy | Stłoczenie części metalowych | Tradycyjne obróbki (CNC itp.) |

| Wydajność produkcji | Wyjątkowo wysokie (idealne do masowej produkcji) | Stosunkowo niski (dostosowany do dostosowywania małej partii) |

| Kontrola kosztów | Niski koszt jednostek (ekonomie skali) | Wysoki koszt na jednostkę (więcej prac roboczych/materiałowych) |

| Poziom precyzyjny | ± 0,01 mm (w zależności od precyzji matrycy) | ± 0,05 mm (dotknięte zużyciem narzędzia) |

| Kompatybilność materialna | Stal, aluminium, miedź, stal nierdzewna itp. | Metale, tworzywa sztuczne, kompozyty |

| Elastyczność projektowania | Wymaga pleśni (najlepiej do sfinalizowanych projektów) | Nie potrzebna pleśń (idealna do prototypowania) |

Dlaczego warto wybrać tłoczone części metalowe?

Zmniejszenie kosztów i poprawa wydajności: Proces stemplowania części metalowych przesuwa kontrolę kosztów poszczególnych elementów do skrajności poprzez wysoce zautomatyzowany tryb produkcyjny. Zestaw precyzyjnych form może stale wytwarzać miliony identycznych części, co powoduje wykładniczy spadek kosztów przetwarzania pojedynczego elementu wraz ze wzrostem wydajności. Przykładając na przykład zawiasy drzwi samochodu, tradycyjna obróbka CNC kosztuje około 15 juanów za sztukę, podczas gdy produkcja stempla może kontrolować koszt w ciągu 2 juanów. Ta przewaga kosztowa wynika głównie z trzech aspektów: po pierwsze, automatyczna linia produkcyjna wymaga tylko 1-2 operatorów utrzymania 24-godzinnej pracy, zmniejszając koszty pracy o 80%; Po drugie, szybkie tłoczenie (60-300 razy na minutę) znacznie zwiększa moc wyjściową na jednostkę; Wreszcie wskaźnik wykorzystania materiału wynoszący ponad 95% znacznie zmniejsza odpady surowce. W przypadku produktów z rocznym popytem wynoszącym ponad 100000 sztuk całkowity koszt procesu stemplowania jest zwykle o 40-60% niższy niż obróbka, co czyni go najbardziej opłacalnym wyborem produkcji na dużą skalę.

Stabilność jakości: Stabilność jakości procesu stemplowania pochodzi z charakterystyki „jednorazowego formowania”. Precyzyjne formy zapewniają, że każda część jest tworzona w dokładnie tych samych warunkach, eliminując wahania jakości spowodowane zużyciem narzędzia, błędami zacisku i innymi czynnikami tradycyjnej obróbki. Rzeczywiste dane testowe pokazują, że wartość CPK o wymiarach krytycznych stemplowanych części może zasadniczo osiągnąć 1,67 lub wyższe (równoważne poziomowi 4,5 σ), znacznie wyższe niż wartość obróbki 1,33 (poziom 4 σ). Przykładając na przykład obudowę złącza elektronicznego, spośród 1 miliona produktów wytwarzanych przez stemplowanie, odchylenie wielkości zwykle nie przekracza 50 sztuk, podczas gdy szybkość odchylenia obróbki CNC wynosi często od 300 do 500 sztuk. Ta doskonała spójność jest szczególnie odpowiednia dla takich dziedzin, jak samochody i sprzęt medyczny, które wymagają wysokiej zamienności części, które mogą znacznie obniżyć koszty badań przesiewowych i przeróbki na liniach montażowych.

Lekki projekt: Nowoczesna technologia stemplowania wykorzystuje stal o ultra wysokiej wytrzymałości (UHSS) i procesy formowania na gorąco, aby osiągnąć znaczące lekkie efekty, zapewniając jednocześnie siłę strukturalną. Przykładem, biorąc pod uwagę słupek B od samochodu, części wyprodukowane za pomocą technologii tłoczenia gorącego mogą zmniejszyć wagę o 30-40% w porównaniu z tradycyjnymi strukturami przy jednoczesnym zachowaniu tej samej wydajności bezpieczeństwa zderzenia. Ta lekka pozycja przynosi potrójne korzyści: po pierwsze zmniejszenie zużycia materiałów bezpośrednio obniża koszty produkcji; Po drugie, zmniejszenie ogólnej masy pojazdu może poprawić oszczędność paliwa (każde 10% zmniejszenie masy może zmniejszyć zużycie paliwa o 6-8%); Wreszcie, mniejsze zużycie materiału oznacza niższą emisję węgla. Najnowsza elastyczna linia produkcyjna stemplowania może teraz osiągnąć mieszaną produkcję materiałów o różnych grubościach i mocnych stronach, zapewniając bezprecedensową swobodę w lekkim projektowaniu produktów i pomagając branży produkcyjnej w kierunku zielonego.

Eng

Eng