Jak bardzo precyzyjna technologia stemplowania może zmienić nowy standard nowoczesnej produkcji metali?

2025.08.06

2025.08.06

Wiadomości branżowe

Wiadomości branżowe

Technologia stemplowania o wysokiej precyzji osiągnął jakościowy skok od tradycyjnego stemplacji do precyzyjnej produkcji za pośrednictwem innowacyjnych systemów pleśni, zaawansowanego sprzętu ciśnieniowego i inteligentnej technologii kontroli. Ten artykuł zagłębi się w to, w jaki sposób bardzo precyzyjna technologia stemplowania może osiągnąć zadziwiającą zdolność produkcyjną 100000 sztuk dziennie poprzez progresywne matryce, głębokie rysowanie i inne procesy, zapewniając jednocześnie doskonałą spójność od pierwszego utworu do ostatniego utworu, zapewniając bardziej precyzyjne i ekonomiczne rozwiązania komponentów metalowych dla różnych branż.

W jaki sposób technologia progresywnej matrycy Multi Station może osiągnąć podwójny przełom w wydajności i dokładności?

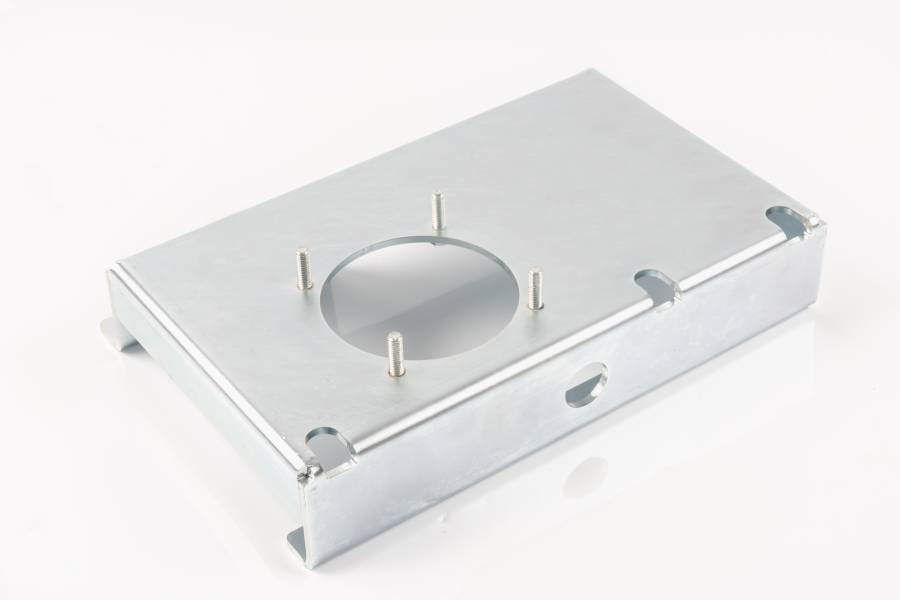

Rdzeń wysokiej precyzyjnej technologii stemplowania polega na innowacyjnym projekcie systemu pleśni. Multi Station Progressive Die Technology integruje tradycyjne przetwarzanie, które wymaga wielu kroków do ciągłego przepływu, w którym materiały stopniowo poruszają się w formie, a każda stacja kończy określony proces formowania. Ten zintegrowany projekt nie tylko znacznie poprawia wydajność produkcji, ale także znacznie poprawia dokładność produktu poprzez zmniejszenie błędów pozycjonowania spowodowanych obsługą przedmiotów obrabianych.

Pod względem kontroli precyzyjnej nowoczesne progresywne umierają systemy wskazówek na poziomie mikrometru i technologię kompensacji temperatury. Kolumna i rękawa przewodnika precyzyjnego jest dopasowana do prześwitu kontrolowanego w odległości 0,005 mm i połączona z systemem monitorowania temperatury w czasie rzeczywistym, upewnij się, że forma może utrzymać stabilną dokładność formowania nawet w warunkach ciągłej pracy. Technologia ta jest szczególnie odpowiednia do produkcji mikro części o złożonych cechach geometrycznych, takich jak złącza precyzyjne, obudowy mikro silnika itp.

Udoskonalenie wydajności produkcji jest również niezwykłe. Optymalizując układ karmienia i układ procesu, nowoczesny zaawansowany cykl stemplowania może osiągnąć ponad 100 razy na minutę, w połączeniu z automatycznym systemem zbierania materiałów, osiągając 24-godzinną nieprzerwaną produkcję. Ten wydajny tryb produkcyjny umożliwia codzienną zdolność produkcyjną 100000 sztuk, jednocześnie zmniejszając koszty jednostkowe o ponad 40%.

W jaki sposób głęboki rysunek i złożone formowanie mogą przełamać granice technologiczne tworzenia metalu?

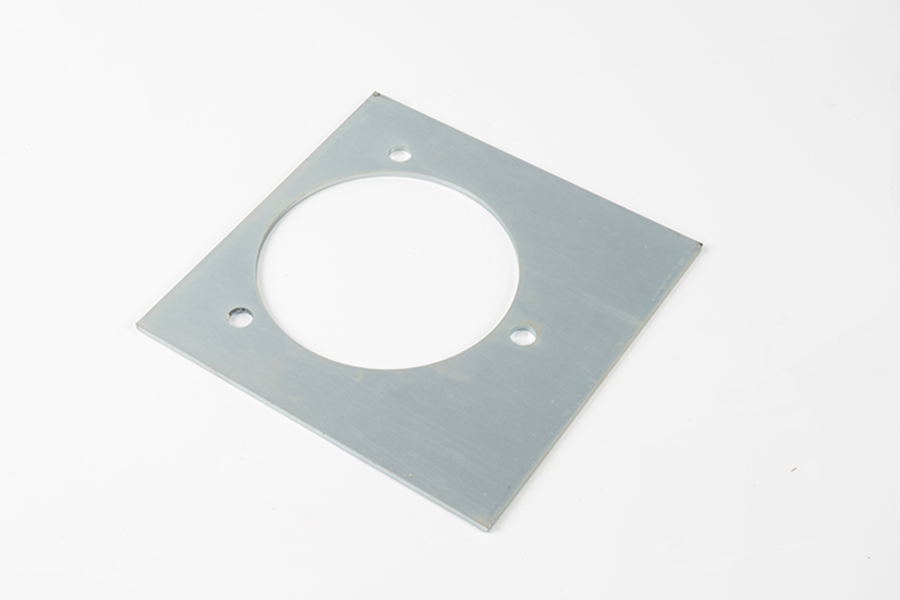

Technologia głębokiego rysunku to kolejny kluczowy proces w bardzo precyzyjnym tłoczeniu, który powoduje deformację plastikową arkuszy metali pod działaniem pleśni, tworząc różne złożone trójwymiarowe struktury. Nowoczesna technologia głębokiego rysunku może tworzyć precyzyjne cechy, takie jak wieloprzejane struktury i mikroporowate tablice, poprzez precyzyjne kontrolowanie przepływu materiałów, zaspokajanie potrzeb wysokiej klasy pól, takich jak lotnisko i sprzęt medyczny.

Pod względem kontroli procesu najnowsza hydrauliczna mechaniczna prasa kompozytowa jest wyposażona w inteligentny system sterowania, który może dostosować prędkość i ciśnienie w czasie rzeczywistym w całym procesie formowania. Zaawansowane sieci czujników monitorują stan przepływu materiałów i dynamicznie dostosowują parametry procesu poprzez algorytmy kontroli pętli zamkniętej, skutecznie rozwiązywając wspólne wady, takie jak pomarszczanie i pękanie w tradycyjnym głębokim rysunku. Ta inteligentna kontrola procesu umożliwia ostateczny stosunek głębokiego rozciągania przełamać tradycyjne ograniczenia i osiągnąć niespotykane poziomy.

Pod względem kontroli tolerancji nowoczesne stemping o wysokiej precyzyjnej stemplu może osiągnąć dokładność wymiarową ± 0,01 mm, a chropowatość powierzchni może osiągnąć RA0,4 μm. Ten poziom precyzji jest wystarczający, aby spełnić wymagania zdecydowanej większości zespołów precyzyjnych, częściowo zastępując tradycyjne techniki przetwarzania mechanicznego. Warto wspomnieć, że ten bardzo precyzyjny produkt może zachować doskonałą spójność od pierwszego kawałka do ostatniego kawałka, znacznie zmniejszając wskaźnik defektów produktu.

Dlaczego różnorodność materiałów i innowacje sprzętu mogą obejmować najszerszy zakres potrzeb aplikacji?

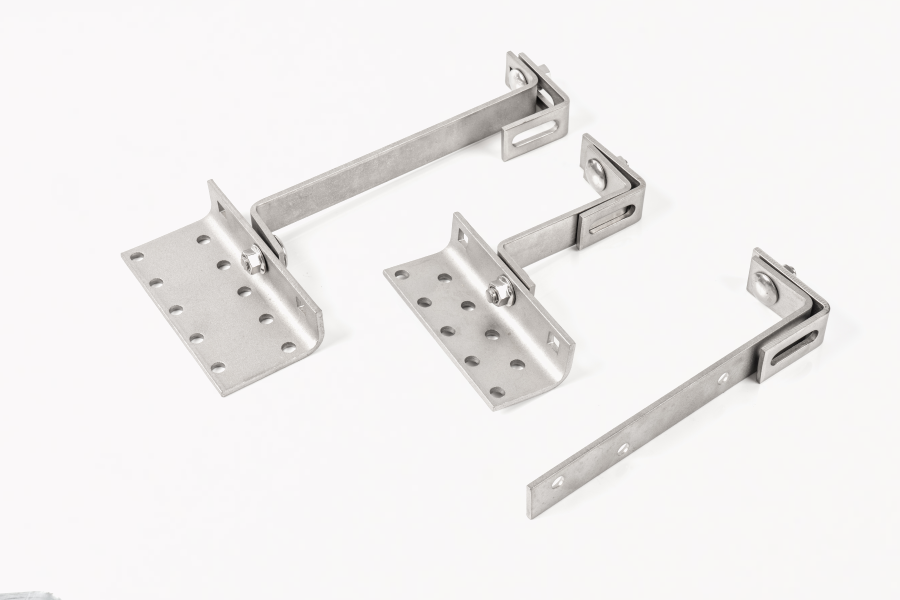

Kolejną główną zaletą technologii stemplowania bardzo precyzyjnego jest doskonała zdolność dostosowania materiału. Nowoczesne warsztaty stemplacyjne mogą obsługiwać ponad 30 rodzajów materiałów metali, w tym różne specjalne materiały, takie jak stal nierdzewna, stopy aluminium, stopy miedzi itp. Opracowaliśmy wyspecjalizowane plany procesów w oparciu o charakterystykę różnych materiałów, takich jak wieloetapowe oczyszczanie cieplne dla stali o wysokiej wytrzymałości i leczenie przeciwdziałania stalowi aluminium.

Innowacja sprzętu jest kluczem do wspierania tej zdolności. Inwestycja dużych pras tonażowych znacznie rozszerzyła zakres przetwarzania, który jest w stanie obsłużyć wszystko, od mikro komponentów elektronicznych po duże części konstrukcyjne. Najnowsza technologia ciśnienia serwo zapewnia ciągle regulowaną krzywą ciśnienia, która może dokładnie pasować do energii formującej się zgodnie z charakterystyką materiału i wymagań produktu. Centrum przetwarzania pleśni w warsztatach jest wyposażone w pięcioopiowy sprzęt do przetwarzania łączenia, który może wytwarzać najbardziej złożone precyzyjne formy.

Inteligentna transformacja przyniosła również jakościowy skok wydajności produkcji. System Advanced MES zdaje sobie sprawę z cyfrowego zarządzania całym procesem produkcyjnym, a każdy link, od emisji zamówienia po wysyłkę produktu, można prześledzić. System sieci urządzeń monitoruje status produkcji w czasie rzeczywistym, a konserwacja predykcyjna znacznie zmniejsza nieplanowane przestoje. Te innowacje technologiczne wspólnie zbudowały inteligentny ekosystem produkcyjny do bardzo precyzyjnego stemplowania.

Eng

Eng