Czy firma ma znormalizowany proces montażu wyprodukowanych zespołów?

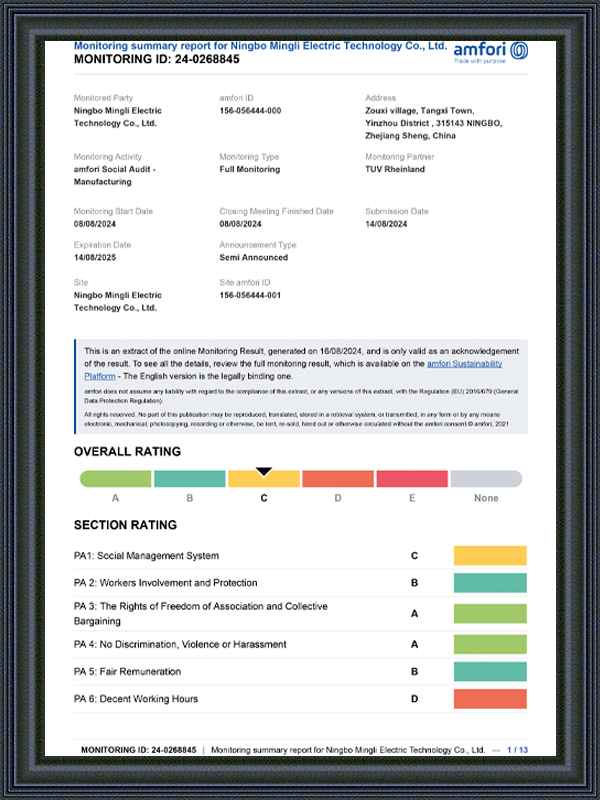

W procesie produkcyjnym Wyprodukowane zespoły , ustanowienie znormalizowanego przepływu procesu ma ogromne znaczenie dla zapewnienia jakości produktu, poprawy wydajności produkcji i zmniejszania szybkości przeróbki. Ningbo Mingli Electric Technology Co., Ltd. jest tego świadoma. W rzeczywistych operacjach montażowych zawsze przestrzega standardowych i systematycznych procesów jako podstawy, zaczynając od wielu linków i budowanie systemu operacji produkcyjnych, który spełnia potrzeby rozwojowe branży.

W całym procesie montażowym firma najpierw wyraźnie dzieli każdy proces, formułując szczegółowe dokumenty procesu. Każdy operator musi przejść odpowiednie szkolenie techniczne i zapoznać się z etapami montażu, standardami pracy i kluczowymi punktami sterowania. To nie tylko poprawia biegłość operacyjną operatora, ale także skutecznie zmniejsza ryzyko jakości spowodowane błędami ludzkimi. Przed rozpoczęciem operacji montażu obszar operacji zostanie przygotowany zgodnie z wymogami procesu, w tym rozsądne planowanie narzędzi, urządzeń i umieszczania części, aby zapewnić płynne połączenie procesu eksploatacji.

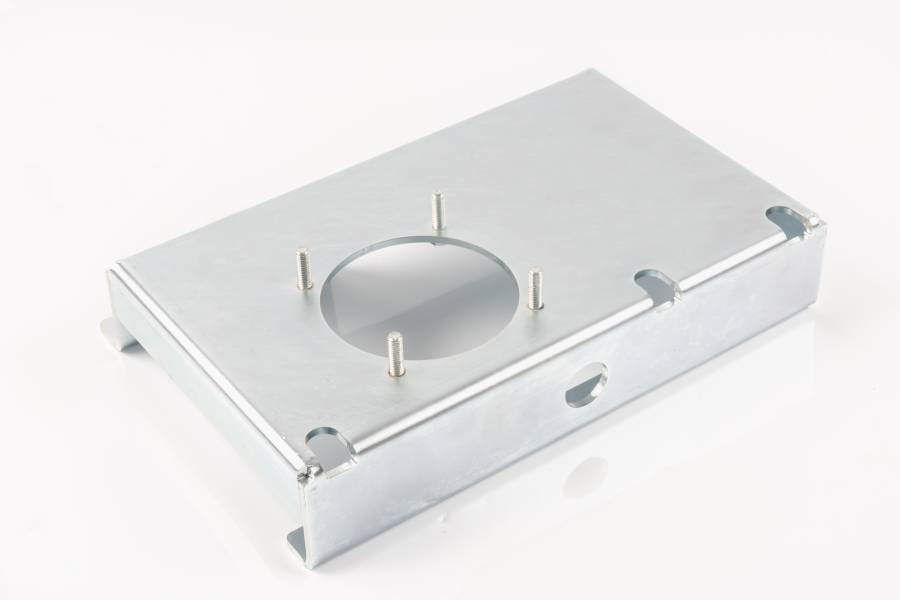

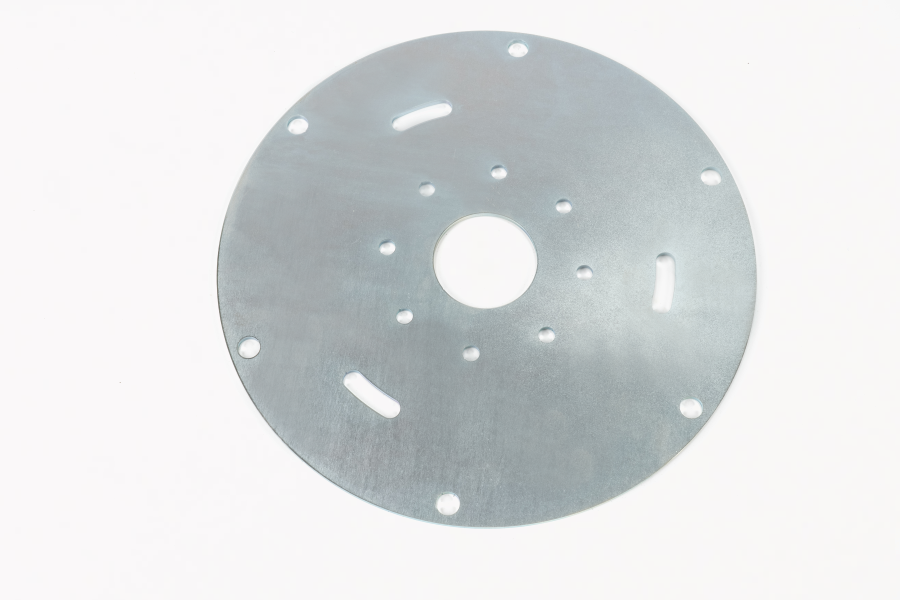

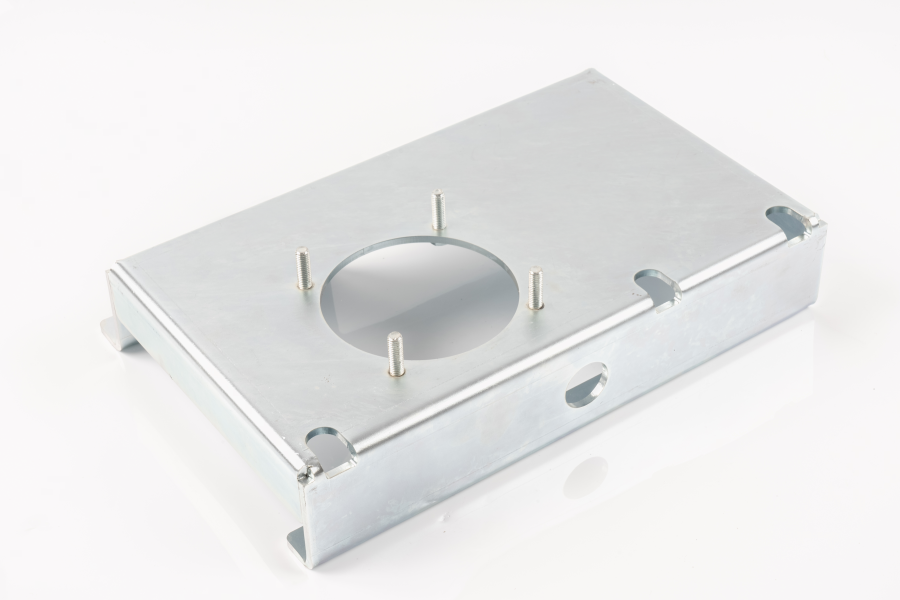

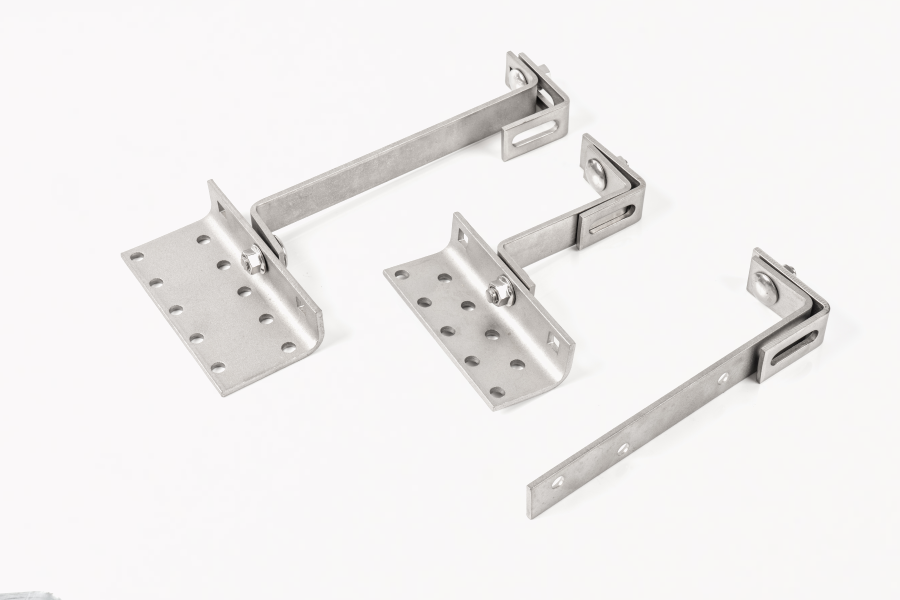

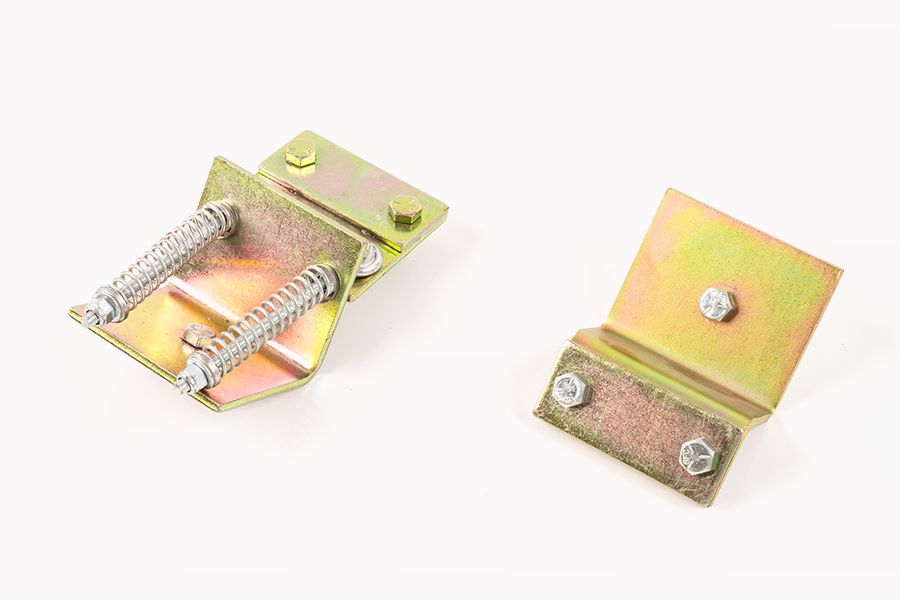

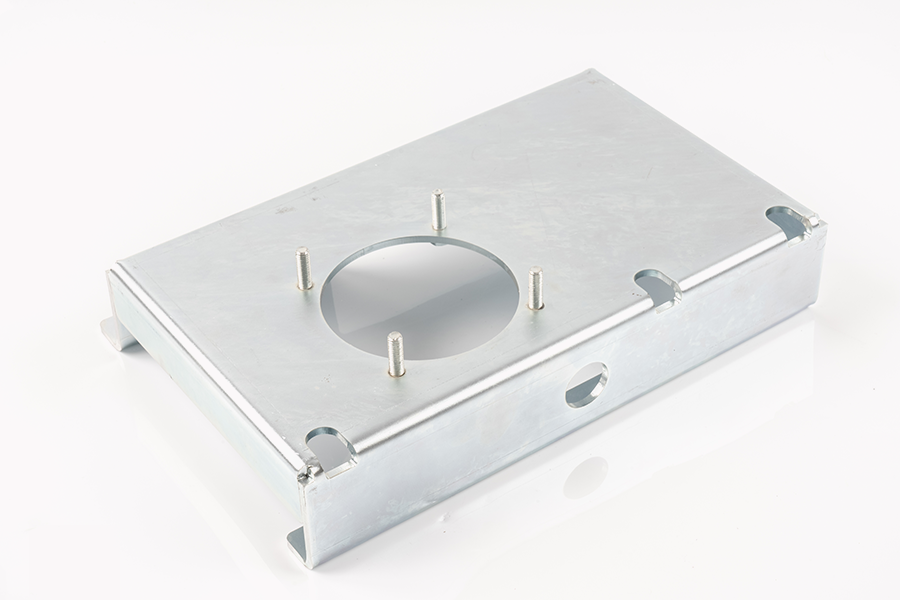

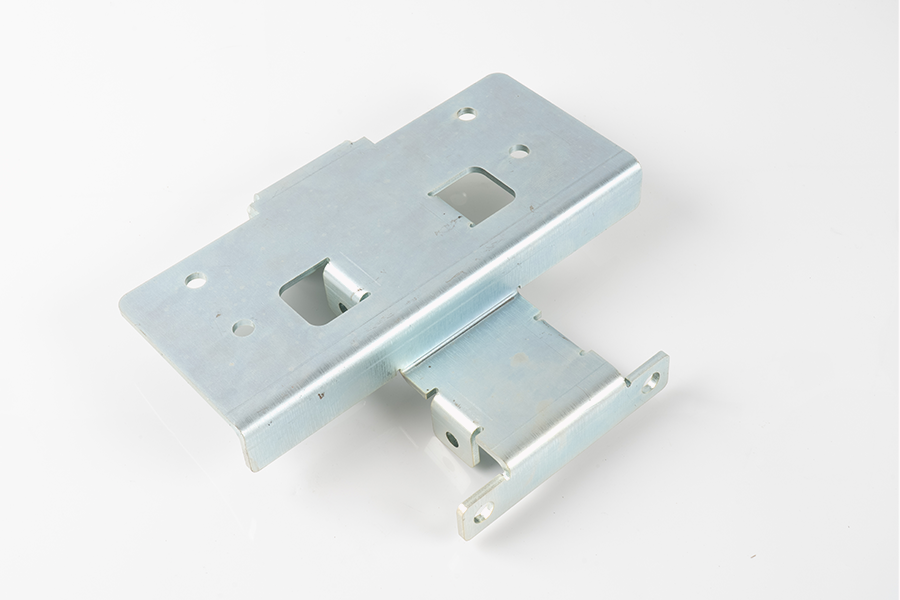

Na etapie dopasowywania komponentów firma ma wyraźne specyfikacje sekwencji instalacji części, sposób stosowania momentu obrotowego, sposób kontroli szczeliny itp., I ustawia kartę procesową montażu w połączeniu z charakterystyką produktu, aby zapewnić, że wykonanie każdego procesu spełnia wymagania projektowe. Ponadto, aby uniknąć zadrapań, deformacji i innych problemów podczas pracy, obszar montażu jest wyposażony w specjalne elastyczne wsporniki i oprzyrządowanie, aby uniknąć bezpośredniego kontaktu z niekorzystnymi skutkami na powierzchni lub strukturze komponentów.

W przypadku różnych rodzajów wyprodukowanych zespołów firma optymalizuje ustawienia procesu zgodnie ze złożonością struktury produktu i wymagań klientów. Na przykład w projektach montażowych, w których wiele materiałów jest używanych razem, analiza adaptacji procesu zostanie przeprowadzona z wyprzedzeniem w celu wyjaśnienia, które kroki należy najpierw obróbce powierzchniowo, a które węzły wymagają ochrony bufora w celu zmniejszenia prawdopodobieństwa przeróbki. Firma zwraca także uwagę na rejestry procesowe. Po zakończeniu każdego procesu istnieją rekordy operacyjne i początkowe potwierdzenia kontroli w celu ułatwienia identyfikowalności jakości i akumulacji danych.

W linku inspekcyjnym po oceny spółki firma przyjmuje wspólną metodę inspekcji ręcznej i sprzętu. Szczegółowe kontrole są przeprowadzane w zakresie koordynacji strukturalnej, elastyczności ruchomych części, łączności elektrycznej i innych aspektów, aby zapewnić, że funkcje po montażu spełniają oczekiwania projektowe. Po zakończeniu montażu produkt jest przenoszony do gotowego bufora produktu, a inspektor jakości przeprowadza ostateczną kontrolę zgodnie ze specyfikacjami kontroli. Po potwierdzeniu przeprowadzane są operacje magazynowe lub opakowania.

Firma stale podsumowuje doświadczenie produkcyjne i wprowadza zaawansowane koncepcje technologii i zarządzania, aby stale ulepszać standardowy proces. W kontekście coraz bardziej zróżnicowanych struktur zamówień i bardziej spersonalizowanych potrzeb klientów, znormalizowane procesy nie oznaczają sztywności, ale raczej standardy operacyjne oparte na elastycznej reakcji i ciągłej poprawie. Poprzez znormalizowane przepływy procesów firma nie tylko poprawia spójność produktu, ale także zwiększa zdolność do radzenia sobie z partiami i projektami montażowymi, tym samym lepiej obsługując klientów z różnych rynków, takich jak Europa, Ameryka, Azja Południowo -Wschodnia i Bliski Wschód. Ningbo Mingli Electric Technology Co., Ltd. uważa standaryzację za ważną część podstawowego zarządzania i promuje stałą poprawę jakości montażu poprzez gwarancje instytucjonalne, wsparcie techniczne i szkolenie personelu, zapewniając klientom bardziej niezawodne rozwiązania zgromadzeń.

W jaki sposób firma kontroluje integralność powierzchni i tolerancję montażu sfabrykowanych zespołów, aby nie zostały uszkodzone?

W procesie produkcyjnym Wyprodukowane zespoły , Kontrola integralności powierzchni i tolerancji montażu są ważnymi czynnikami zapewniającymi wydajność produktu i jakość wyglądu. Ningbo Mingli Electric Technology Co., Ltd. jest tego świadomy, więc ustalił wielopoziomowy i wielowymiarowy system zarządzania jakością w całym procesie montażu, aby zapewnić, że każdy produkt spełnia wymagania klienta dotyczące jakości powierzchni i dokładności wymiarowej przed dostawą.

Firma ustanowiła ścisłe procedury kontroli w przechowywaniu surowców i części. Wszystkie komponenty stosowane do montażu muszą podlegać przed wejściem do warsztatu montażu. Przegląd wymiarowy i kontrola wad powierzchniowych jest przeprowadzana przez profesjonalne urządzenia testowe, takie jak zaciski, mikrometry, mierniki chropowatości powierzchni itp., Aby upewnić się, że części spełniają wymagania procesu przed wejściem do procesu montażu. Ten wstępny łącze zapewnia wiarygodne gwarancje kolejnego montażu, unikając wprowadzania niewykwalifikowanych części do stacji roboczej i zmniejszając możliwość wad powierzchniowych i odchyleń tolerancji od źródła.

Podczas procesu montażu firma przywiązuje dużą wagę do wpływu procesów operacyjnych na jakość powierzchni i dokładność koordynacji. Wszyscy pracownicy zaangażowani w montaż otrzymują szkolenie systemowe w celu opanowania kluczowych umiejętności, takich jak dokowanie części, regulacja koordynacji i kontrola momentu obrotowego. W określonych operacjach firma wyposażyła różnorodne miękkie narzędzia i podkładki ochronne do zmniejszenia bezpośredniego kontaktu między częściami i urządzeniami, narzędziami lub innymi komponentami oraz skutecznie zapobiegania uszkodzeniom powierzchniowym, takim jak otarcia i wgłębienia. Zwłaszcza, jeśli chodzi o opryskiwanie, galwanizację, anodowanie i inne leczone części, stacja montażowa będzie miała wyraźne przypomnienia i specjalne obszary umieszczania, aby uniknąć niewłaściwego działania i uszkodzenia obróbki powierzchni.

Aby kontrolować odchylenia tolerancji podczas montażu, firma ustanowiła pośredni system inspekcji w wielu kluczowych procesach. Obejmuje to ponowne uzupełnienie wymiarów, dopasowywanie weryfikacji luki i potwierdzenie spójności pozycjonowania oraz inne łącza, a dynamiczne monitorowanie dokładności montażu odbywa się za pomocą rzeczywistych zmierzonych danych. Jeżeli stwierdzono, że odchylenie przekracza określony zakres, kolejne operacje zostaną natychmiast zakończone, a analiza przyczynowa i ponowna represja zostanie wykonana. Mechanizm ten skutecznie unika nakładania się warstwy odchyleń montażowych i zapewnia, że ogólne komponenty spełniają wymagania projektowe.

Po zakończeniu montażu dział kontroli jakości przeprowadzi kompleksową ponowną inspinę produktu. Obejmuje kontrolę widzialnych defektów, takich jak zarysowania powierzchni, obieranie powlekania i depresje, a także weryfikację ogólnej wielkości struktury i potwierdzenia tolerancji koordynacji. Niektóre elementy o złożonych strukturach lub wysokie wymagania zostaną również ułożone w wielu rundach ponownego testowania w celu zwiększenia niezawodności. W procesie opakowania firma wybiera niestandardowe podszewki, worki przeciw statyczne lub materiały wsporcze pianki zgodnie z typem komponentu w celu dalszego zapobiegania uszkodzeniom powierzchniowym lub strukturalnym spowodowanym wibracjami lub wytłaczaniem podczas transportu.

Firma koncentruje się również na podsumowaniu doświadczenia w praktyce produkcyjnej i ciągłej optymalizacji procesów montażowych i parametrów procesowych. Zespół techniczny wielokrotnie weryfikuje i dostosuje sekwencję montażu, metodę połączenia, wybór narzędzi i inne linki oparte na charakterystyce struktury produktu różnych klientów. Jeśli klient ma określone wymagania, może również pomóc w sformułowaniu ukierunkowanych standardów kontroli jakości i planów inspekcji, aby zapewnić, że produkt końcowy spełnia swoje podwójne wymagania dotyczące dokładności i wyglądu po dostarczeniu.

Eng

Eng