Czy firma może świadczyć zintegrowane usługi przetwarzania dla wysokich precyzyjnych części stemplowania?

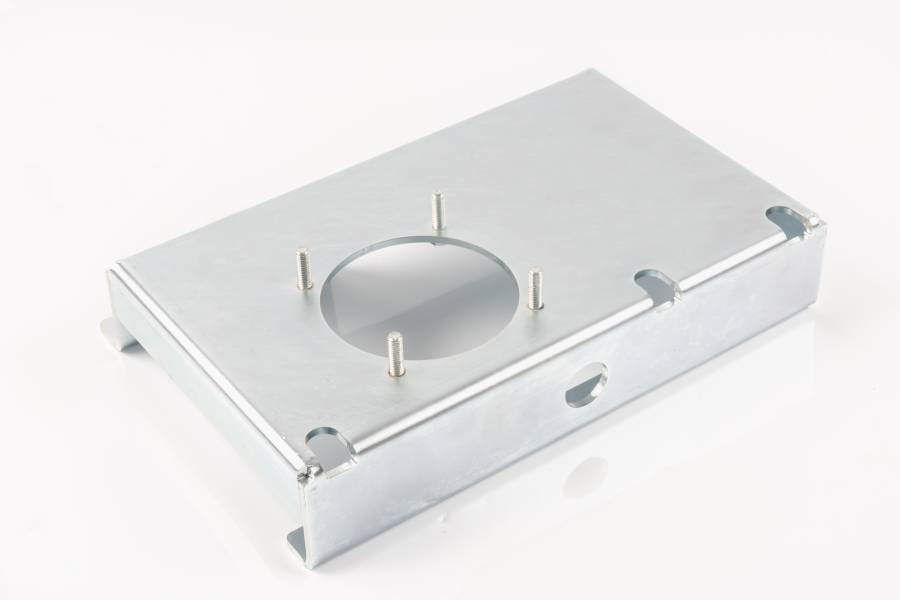

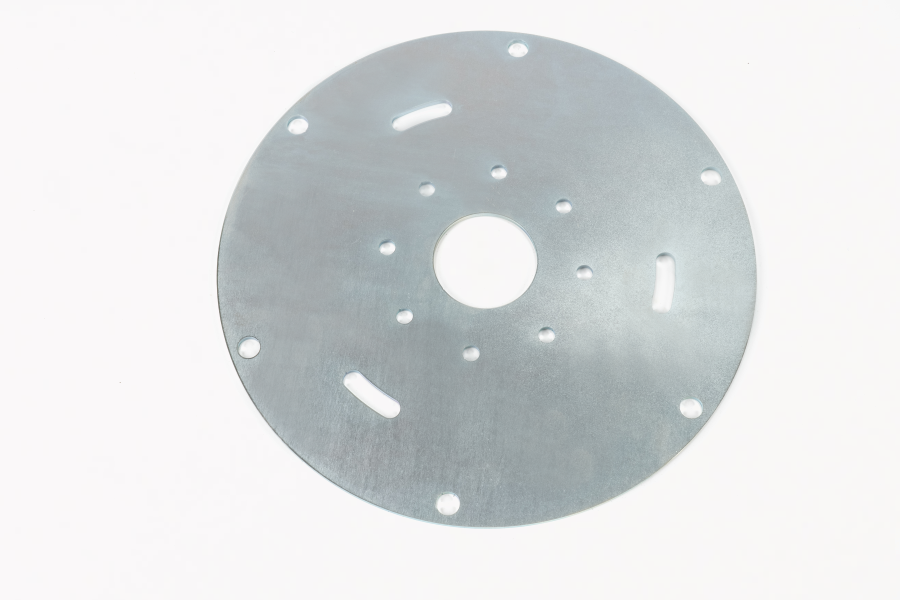

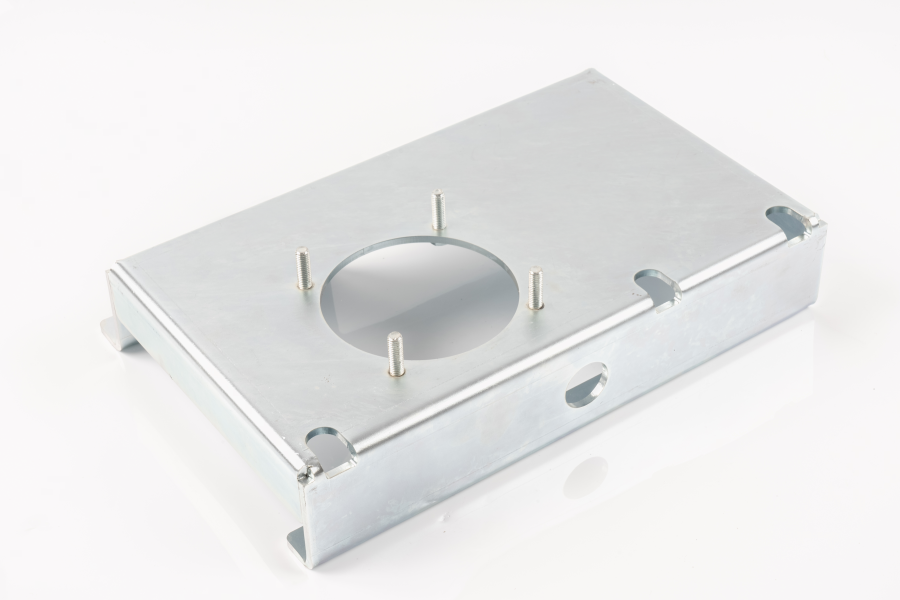

Ningbo Mingli Electric Technology Co., Ltd. jest zaangażowany w dostarczanie klientom kompleksowego Stampowanie o wysokiej precyzyjnym Usługi przetwarzania części. W oparciu o proces stemplowania firma może nie tylko ukończyć podstawowe stemplowanie metali, ale także zapewnić zintegrowane usługi kontrolne, aby zapewnić, że każda część może zaspokoić konkretne potrzeby klientów. Przez lata akumulacji technicznej i inwestycji sprzętu firma była w stanie zapewnić zintegrowane rozwiązania w dziedzinie stemplowania bardzo precyzyjnego, obejmujące cały proces wyboru materiału, wstępne przetwarzanie stemplowania po leczenie powierzchni, montaż i dostarczanie produktu końcowego.

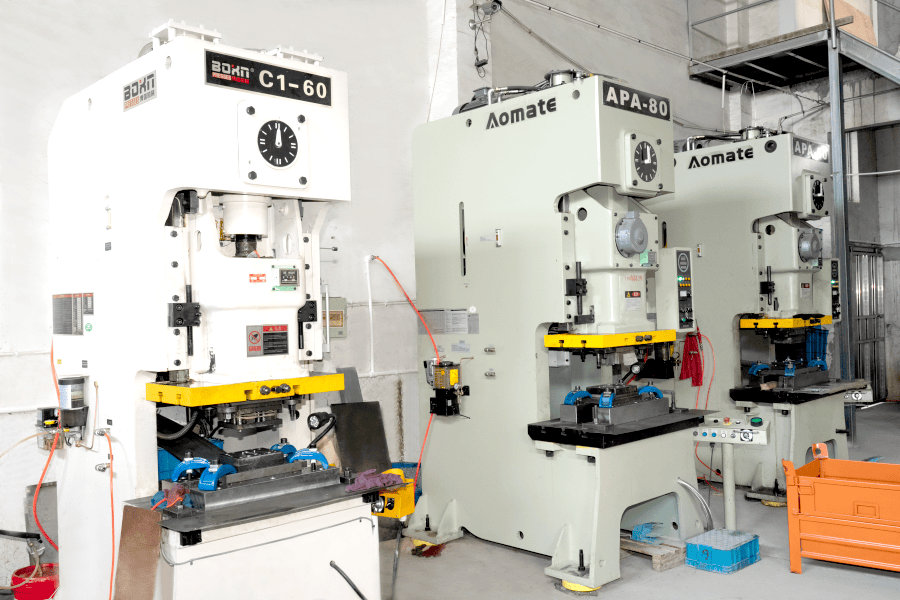

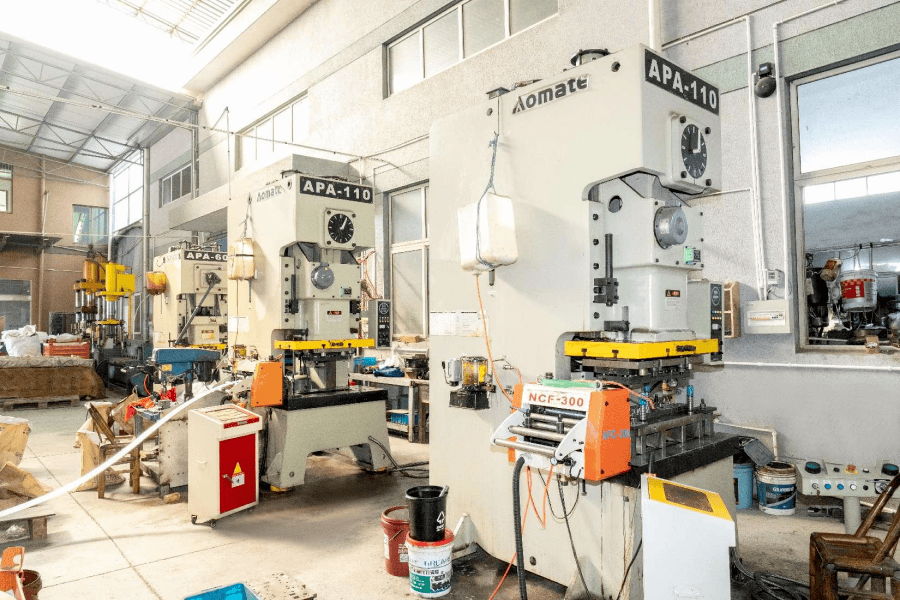

W bardzo precyzyjnym przetwarzaniu stemplowania firma przyjmuje zaawansowane wielostanowiskowe wyroby matrycy, technologię jednorodne i hydrauliczne urządzenia prasowe. Sprzęt ten może osiągnąć masową produkcję, zapewniając jednocześnie dokładność przetwarzania, znacznie obniżyć koszty produkcji i poprawić wydajność produkcji. Dzięki wielokrotnym inwestycjom i ulepszeniom technologicznym firma zapewnia dokładność i stabilność każdej maszyny oraz utrzymuje wysoki stopień spójności podczas złożonych procesów stemplowania. To pozwala nam zapewnić naszym klientom kompleksowe usługi, od surowców po gotowe produkty.

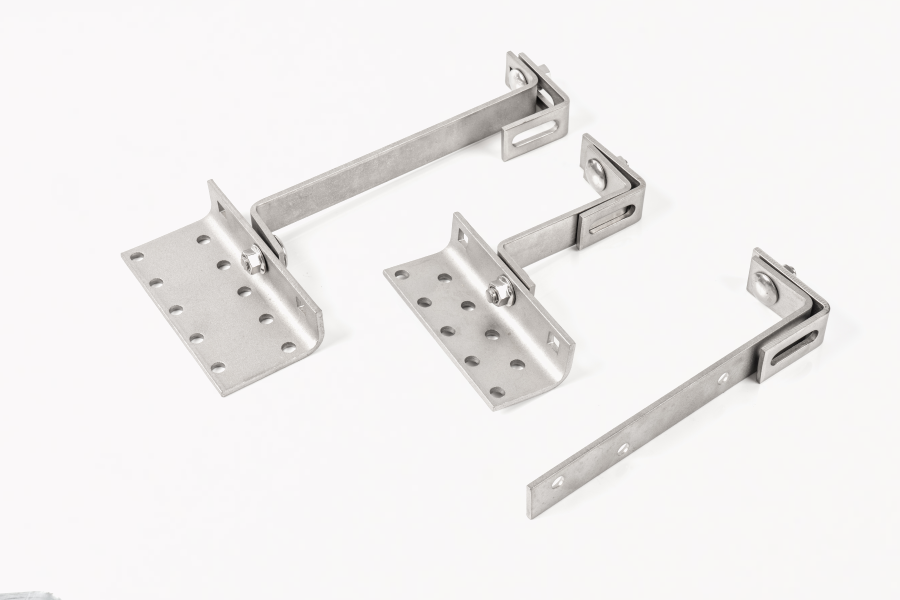

Oprócz standardowych usług stemplowania, firma może również świadczyć usługi głębokiego przetwarzania według potrzeb klientów, takich jak spawanie, nit, stukanie, uderzenie dziury, opryskiwanie, powlekanie itp. Niezależnie od tego, czy klienci potrzebują prostych operacji oczyszczania powierzchni, czy złożonych operacji montażowych, możemy go ukończyć za pośrednictwem własnych linii przetwarzania i zespołów technicznych. Ten zintegrowany model przetwarzania nie tylko poprawia ogólną wydajność produktu, ale także znacznie skraca czas realizacji, skraca połączenia pośrednie i poprawia ogólną wydajność produkcji.

W przypadku przetwarzania bardzo precyzyjnych części stemplowania firma zwraca uwagę nie tylko na dokładność i jakość, ale także przywiązuje dużą wagę do obróbki powierzchniowej. Aby zapobiec zadrapaniom, zużyciu i utlenianiu problemów, które mogą wystąpić podczas stemplowania, przyjęliśmy różne zaawansowane technologie leczenia powierzchni, takie jak galwaniczne, opryskiwanie, anodowanie itp., Aby zapewnić, że produkt ma dobry wygląd i długoterminową żywotność usług po dostarczaniu klientom. Te procesy leczenia mogą nie tylko zwiększyć estetykę produktu, ale także poprawić jego cechy funkcjonalne, takie jak odporność na korozję i odporność na zużycie, oraz zaspokoić potrzeby różnych okazji zastosowania.

Firma świadczy również usługi montażowe, szczególnie w przypadku złożonych części, jesteśmy w stanie zapewnić montaż z pojedynczych części do kompletnych podzespołów. Firma ma doświadczony zespół montażowy, który może zachować wysoką precyzję, zapewniając jednocześnie płynne wykorzystanie każdego montażu. Dzięki tym dodatkowym usługom możemy pomóc klientom zaoszczędzić więcej czasu i kosztów produkcji, dzięki czemu są bardziej skoncentrowani na marketingu i sprzedaży.

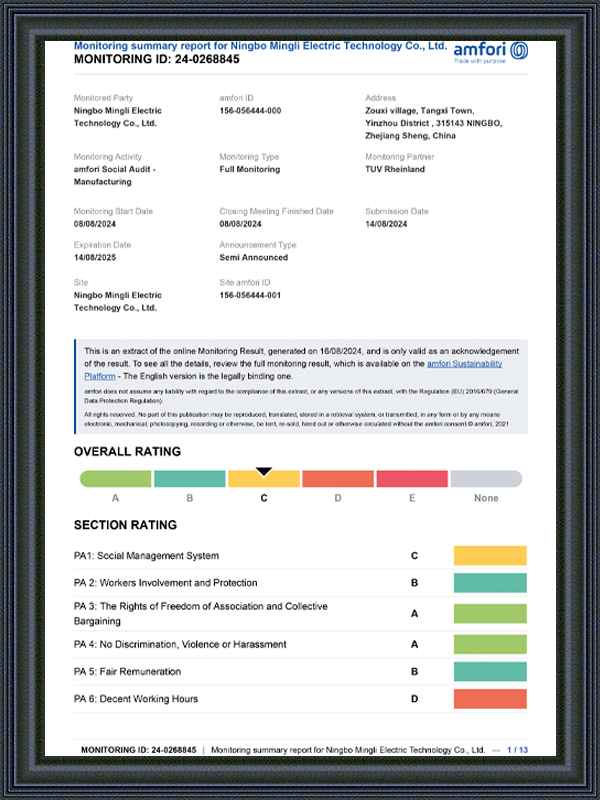

Zwracamy wielką uwagę na kontrolę jakości, zaczynamy od każdego linku produkcyjnego i ściśle wdrażamy ją zgodnie z międzynarodowymi standardami jakości. Niezależnie od tego, czy jest to tolerancja wymiarowa, jakość wyglądu stemplowania części, czy też drobna przetwarzanie i jednolitość obróbki powierzchni, zostaną one ściśle sprawdzone i zweryfikowane. Firma ma kompletny system kontroli jakości, aby zapewnić, że każdy produkt opuszczony fabryki może spełniać wymagania klientów i standardy branżowe.

Dzięki powyższym zintegrowanym usługom przetwarzania firma spełnia potrzeby klientów w zakresie dokładności i różnorodności produktu, ale także obniża koszty produkcji klientów i zwiększa ogólną konkurencyjność rynkową produktów za pośrednictwem kompleksowego systemu usług. Dzięki silnemu wsparciu technicznemu i wysokiej jakości systemowi usług, zdobyliśmy szeroką reputację w branży i zostaliśmy długoterminowym partnerem wielu klientów. Z niecierpliwością oczekujemy współpracy z większą liczbą klientów, aby zapewnić im niestandardowe bardzo precyzyjne części stemplowania i zintegrowane usługi przetwarzania, aby pomóc im poprawić jakość produktu i wydajność produkcji.

Czy firma ma czujniki w czasie rzeczywistym do monitorowania bardzo precyzyjnego tłoczenia?

W Stampowanie o wysokiej precyzyjnym Proces produkcyjny technologia monitorowania w czasie rzeczywistym stała się ważnym sposobem na poprawę stabilności przetwarzania i jakości produktu. Ningbo Mingli Electric Technology Co., Ltd. nadąża za trendem rozwoju w branży i aktywnie wprowadza technologię czujników w celu osiągnięcia dynamicznego monitorowania i inteligentnej kontroli całego procesu uderzenia, poprawiając w ten sposób wydajność stemplowania, zmniejszając szybkość niewspółkra'a oraz zapewnić bezpieczeństwo form i wykorzystania sprzętu.

Czujnik instalacji jest urządzeniem indukcyjnym zainstalowanym w formie stemplacyjnej, które może uzyskać kluczowe parametry, takie jak status bieżącego formy, stopień ciśnienia, odkształcenie materiału i przemieszczenie pozycji w czasie rzeczywistym podczas procesu stemplowania. Zbierając te dane, firma może niezwłocznie ustalić, czy istnieją jakiekolwiek nieprawidłowości podczas procesu produkcyjnego, takie jak problem braku przenoszenia materiału, pleśń nie jest zamknięta, a ciśnienie uderzenia jest nierówne. Jeśli system monitoruje wszelkie potencjalne ryzyko, wczesne ostrzeżenie lub natychmiast przerywa działanie tłoczenia, skutecznie zapobiegając wytwarzaniu odpadów i uszkodzeniu formy.

Firma łączy technologię czujników w module z nowoczesnymi systemami sterowania w celu przesyłania danych do terminalu monitorowania w czasie rzeczywistym poprzez cyfrowe wyjście sygnału, umożliwiając operatorom pełne zrozumienie obecnych warunków tłoczenia. Technologia ta nie tylko poprawia kontrolę całego procesu tłoczenia, ale także zapewnia wiarygodną podstawę do późniejszej analizy danych, która pomaga w dalszej optymalizacji parametrów procesu i poprawy wydajności produkcji.

W production of high-precision stamping parts, dimensional control, tolerance maintenance and structural integrity are extremely demanding. Through the in-mode sensor system, continuous monitoring and precise adjustment can be achieved to avoid product inconsistencies caused by human error or equipment fluctuations. Every subtle deviation can be quickly captured by the sensor, so that dynamic correction is completed through an automatic feedback mechanism to ensure consistency and stability of stamping parts throughout the batch.

Firma wprowadziła również mechanizmy testowania w wielu linkach produkcyjnych i skoordynowana z planem konserwacji pleśni w zakresie zarządzania systematycznego. Podczas użytkowania status każdego zestawu form używanych do stemplowania bardzo precyzyjnego będzie ciągle śledzony przez czujnik instalacji w celu wykrycia parametrów, takich jak stopień zużycia, częstotliwość robocza i rozkład naprężeń. Odpowiednie dane są zintegrowane z systemem informacyjnym, aby zapewnić obsługę danych w zakresie konserwacji i wymiany pleśni. Ta metoda pozwala uniknąć nagłych awarii i poprawia żywotność obsługi pleśni.

Warto wspomnieć, że podczas wprowadzania systemów czujników Ningbo Mingli Electric Technology Co., Ltd. zainwestował również wiele zasobów, aby szkoliło pracowników, aby umożliwić operatorom korzystanie i utrzymywanie systemów czujników. W praktycznych zastosowaniach nie tylko zmniejsza przerwy w produkcji, ale także poprawia szybkość reakcji i rozwiązywania problemów ogólnej zespołu.

Zastosowanie czujników w obrębie jest nie tylko odzwierciedleniem postępu technologicznego, ale także bezpośrednim odzwierciedleniem nacisku firmy na jakość produktu i bezpieczeństwo produkcji. Przesuwa proces stemplowania, od tradycyjnej zależności od doświadczenia po oparte na danych, dzięki czemu proces produkcyjny jest bardziej kontrolowany i identyfikowany, a także zwiększając zaufanie klientom. Dzięki zastosowaniu tego systemu firma poczyniła nie tylko znaczne postępy w poprawie stabilności produktu i dokładności przetwarzania, ale także promowała rozwój inteligentnych warsztatów produkcyjnych i cyfrowych.

Eng

Eng