Jak kontrolować tolerancję wymiarową oraz błędy w kształtowaniu i pozycji podczas produkcji bardzo precyzyjnych części stemplowania?

2025.05.16

2025.05.16

Wiadomości branżowe

Wiadomości branżowe

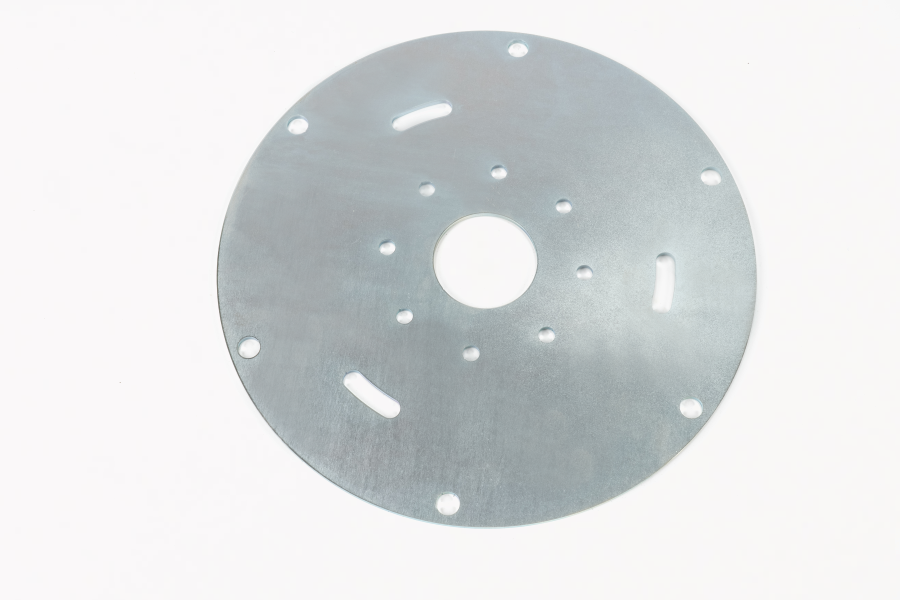

W procesie produkcyjnym Stampowanie o wysokiej precyzyjnym Części, kontrola tolerancji wymiarowej oraz błędów formy i pozycji są zadaniem podstawowym i krytycznym. Ten link jest nie tylko związany z tym, czy części mogą spełniać podstawowe wymagania montażu i dopasowywania, ale także wpływa bezpośrednio na stabilność, żywotność usług i końcową wydajność produktu. Od czasu etapu projektowania pleśni zaangażowane były środki kontrolne. Forma jest podstawowym narzędziem do osiągnięcia stemplowania bardzo precyzyjnego. Dzięki rozsądnej konstrukcji struktury wnęki, dopasowaniu wymiarów, rozkładu tolerancji i optymalizacji urządzenia rozładunku może położyć podwaliny pod późniejszym procesem formowania. Podczas projektu charakterystyka odbicia materiału, ścieżka deformacji i kierunek siły zostanie przeanalizowany, a oprogramowanie symulacyjne zostanie wykorzystane do przewidywania i optymalizacji do skutecznego oszacowania trendu deformacji i odchylenia wymiarowego oraz regulacji od źródła.

W faktycznym procesie produkcyjnym stabilność sprzętu do przetwarzania i dokładność produkcji formy odgrywają również kluczową rolę. Wykorzystanie sprzętu do stemplowania o wysokiej sztywności i niskiej cechy wibracji może zmniejszyć fluktuacje uderzenia i zakłócenia wibracji podczas procesu formowania. Forma musi być dokładnie ustawiona przez bardzo precyzyjną obróbkę CNC i drobny montaż. Ponadto kontrola przerw formy jest również ważnym wskaźnikiem technicznym. Różne materiały i grubości płytki muszą pasować do różnych rozmiarów szczelin, aby zmniejszyć nuty, wgłębienia i zmiany grubości.

Wyboru i obróbki materiałów nie można zignorować. Spójność tej samej partii materiałów bezpośrednio wpływa na jakość tworzenia części tłoczenia, szczególnie w bardzo precyzyjnych okazjach, co stanowi wymagania dotyczące granicy plastyczności, wydłużenia i twardości materiałów. Smarowanie, wyrównanie i czyszczenie materiałów przed tłoczeniem może skutecznie zmniejszyć tarcie i stężenie naprężeń, zmniejszając w ten sposób błędy spowodowane nierównomiernym deformacją.

Kontrola procesu jest kolejnym kluczowym punktem zapewniającym stabilność wymiarową. W produkcji dokładność stopniowego tworzenia obrabiania zostanie zapewniona poprzez rozmieszczenie sekwencji tłoczenia, koordynację wielu procesów i systemu pozycjonowania pleśni. Jednocześnie, aby poradzić sobie z trudnym problemem odbicia materiału, metody kompensacyjne są często wprowadzane w tym procesie, w połączeniu z dopracowaniem struktury formy w celu osiągnięcia przesunięcia odchylenia.

Kontrola jakości jest niezbędna w procesie produkcyjnym. Ustawiając standardy kontroli dla kluczowych wymiarów każdego procesu, przy użyciu instrumentów pomiarowych, takich jak wyobrażenia, trzyoordynane maszyny pomiarowe i wskaźniki, gotowe produkty są próbkowane lub w pełni sprawdzane w celu terminowego odkrycia źródła błędów i regulacji. W połączeniu z metodami kontroli procesu statystycznego można analizować trendy błędów, można podać wczesne ostrzeżenia i można zapobiec awarii wsadowe.

Kontrola tolerancji wymiarowej oraz błędów formy i pozycji bardzo precyzyjnych części znaczających jest systematycznym projektem, który wymaga koordynacji w wielu linkach, takich jak projektowanie, sprzęt, formy, materiały, procesy i testy. Optymalizacja każdego szczegółu może zapewnić wsparcie dla stabilnej poprawy jakości gotowego produktu, odzwierciedlając kompleksowe wymagania nowoczesnej produkcji w zakresie wydajności i precyzji. W procesie ciągłej optymalizacji i modernizacji technologicznej wytwarzanie produkcji stopniowo zmierza w kierunku bardziej inteligentnego i opartego na danych, kładąc solidne podstawy do precyzyjnej produkcji.

Eng

Eng